长输管道数字射线DR检测技术应用与展望

浏览量:8602次发布时间:2022年02月11日

射线检测技术是常规5大检测技术之一,由于射线检测结果能够直观显示出材料结构内部缺陷的形状、大小及分布,在缺陷定性检测等方面具有独特优势,是工业领域广泛应用的无损检测技术。目前,管道建设基本实现了自动化和半自动化焊接,焊缝射线检测仍以传统胶片成像技术为主,检测过程复杂、劳动强度大、效率低、不环保。随着数字图像处理技术的发展,数字射线(Digital Radiography,DR)检测技术应运而生,不仅较好地继承了传统技术的优点,而且弥补了胶片法的缺点,是未来工业射线检测发展的主流方向。

- 工业射线检测技术现状 -

按照射线检测缺陷的成像技术特点,当前工业射线检测技术可分为常规射线照相检测技术、射线实时成像检测技术、射线层析检测技术3种类型。

常规射线照相检测技术

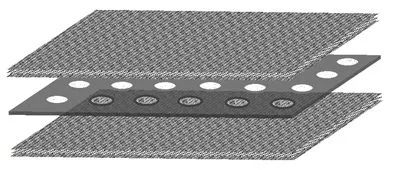

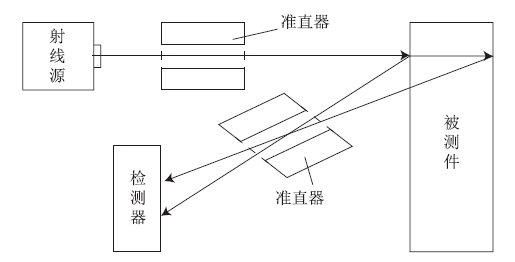

常规射线照相检测技术包含传统胶片射线照相检测技术(RT-F)和计算机射线照相检测技术(CR)。CR 检测技术起源于20世纪80年代,检测中使用成像板(Imaging Plate,IP)代替传统胶片进行感光并存储,再将储存于IP 上的感光信号用激光扫描方法转换成电信号并进行数字图像处理图1)。该技术的最大特点和优势是可以对检测图像进行反复擦除和读写。常规射线照相检测技术已形成成熟的技术体系,在工业领域各行业得到了大量应用。

图1 计算机射线照相检测技术成像原理示意图

射线实时成像检测技术

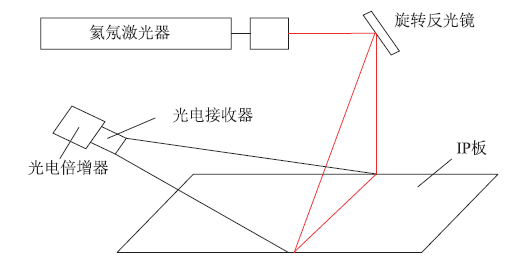

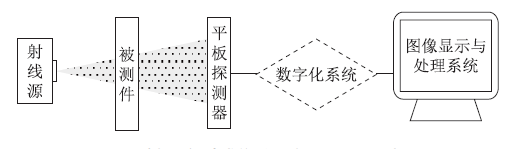

射线实时成像检测技术也称为DR 检测技术,主要采用非晶硒和非晶硅平板探测器,通过探测器中的光电材料直接吸收射线,转换为数字化信号并最终在计算机终端显像(图2)。DR 检测技术因其辐射剂量小、实时数字化成像等优点成为射线检测技术发展应用的主要趋势。中国工业领域从20世纪70年代开始引进应用该技术,现阶段主要在轮胎、蒸汽锅炉过滤器等小管径对接焊缝检测方面大量应用,并且通过与传统胶片射线照相检测进行大量的对比和总结,制定了DR 检测技术相关国家标准。

图2 射线实时成像检测技术原理示意图

射线层析检测技术

射线层析检测技术包括射线CT 检测技术和康普顿散射成像检测技术。射线CT检测技术利用计算机进行辅助成像,实现构建及缺陷检测图像的三维重建。CT系统最常见的应用是在医疗领域,而工业领域常用于钻进岩芯分析和航空复合材料、固体发动机结构的检验分析。近年来,通过三维重建技术,将射线检测的二维图像还原为电力设备三维结构,实现电力设备X射线的三维成像检测。

康普顿散射成像检测技术主要利用散射成像的原理,将射线源与检测器放置于物体的同一侧进行检测,可以在一次扫描之后得到具有层析功能的三维图像,其图像对比度可达到100%,是一种高精度的成像检测技术(图3)。康普顿散射成像检测技术的最常见工业应用是机场、车站的人车安全检查等。

图3 康普顿散射成像检测技术原理示意图

射线检测技术研究现状

射线检测技术发展应用已有100 多年历史,当前仍是无损检测技术研究的活跃时期。最近一次召开的第19 届世界无损检测大会论文集中,射线检测相关论文占比约10%。近年来,中国基于微焦点X 射线源的相位衬度成像无损检测方法、自适应剂量的X 射线高动态DR 成像技术研究、X 射线数字图像智能识别及自动检测技术基础研究等若干国家科技部项目及基金项目,从射线源、成像工艺及缺陷特征识别等方面开展理论基础攻关研究。在技术应用研究方面,通过能量自适应的X 射线三维CT 系统研究、高压X 射线三维成像试验方法研究等国家级科研项目,解决锅炉、核潜艇、航母、高铁等复杂构建的射线成像检测技术应用难题。

- DR检测技术 -

焊缝射线检测相关标准要求

■ 焊缝检验要求

长输管道相关设计、施工国家标准GB50369—2014《油气长输管道工程施工及验收规范》、GB50253—2014《输油管道工程设计规范》、GB50251—2015《输气管道工程设计规范》均在焊缝检验章节中明确了射线检测的相关要求,且部分为强制性条款,但未区分RT-F和DR检测。标准中均要求射线检测应按现行行业标准SY/T4109—2013《石油天然气钢质管道无损检测》的有关规定执行,合格等级应为II级或以上等级,同时也针对不同情况,给出了射线检测的比例要求。其中,GB50253—2014中针对焊工当天所焊焊口检查比例要求比GB50369—2014低。在实际工程中,西气东输二线等管道采用100%射线检测,而新建设投产的中俄东线北段管道采用全自动焊接工艺,坡口及主要焊接缺陷形态发生变化,因此采用了100%AUT检测,同时对20%的焊口进行射线检测复验。

按照NB/T47013.11—2015《承压设备无损检测第11部分:X射线数字成像检测》和SY/T4109—2013等相关标准,长输油气管道射线检测包括胶片射线照相检测和射线数字成像检测,即RT-F和DR检测。在缺陷评判方面,两项标准中DR检测缺陷评判标准与RT-F要求相同。

■ 资格认证要求

按照特种设备规范NB/T47013.11—2015和TSGZ8001—2019《特种设备无损检测人员考核规则》要求:从事数字射线成像检测的人员,应取得特种设备无损检测X射线数字成像检测RT(DR+CR)资格,可见现有的RT-F资质并不通用。另外,TSGZ7005—2015《特种设备无损检测机构核准规则》目前未将数字射线检测单独列为核准项目,而实践中一般由具备射线检测(RT-F)核准项目的无损检测机构开展DR等数字射线检测工作。

应用现状

■ 国外

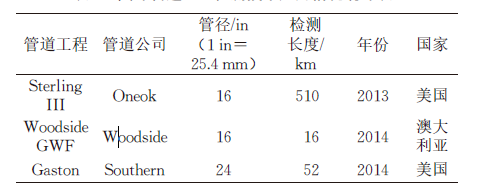

自20世纪80年代,欧美国家已经开始研究和使用DR检测技术,并在90年代末期基本实现了自动化检测。国外根据不同需求,研发出不同的装备形式,具备数字存储、动态连续检测、计算机辅助评片等不同功能,研制的X射线数字成像设备已在航空、航天、管道环焊缝检测方面得到应用推广。国外实现DR成套设备研发及工业化应用的企业主要有RTD、SPS等公司,负责了欧美国家的绝大部分数字射线检测。DR检测技术已在国外较大口径的长输管道进行了大量工程应用(表1)。

表1 国外管道DR 检测技术应用情况统计表

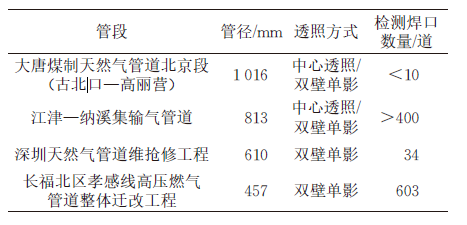

国内

2001年,中国已有DR检测技术在直径为660~1420mm长输油气管道的应用报道。魏培生等从技术、经济效益等方面证明了DR检测技术在天然气长输管道环焊缝检测中是可行的,并建议在西气东输管道工程中应用该技术。张宏亮等详细对比了RT-F、CR、DR检测技术的经济实效,分析指出在工效方面,DR技术明显低于CR和RT-F技术,但在检测劳动强度和单次使用成本方面,DR检测技术远高于CR和RT-F技术。尽管中国DR检测技术在管道上的研究至今已有20余年,但是DR检测技术实际工程规模应用较少。在中俄东线天然气管道工程以前,仅在较少地区和个别管道工程项目中进行了工业试验和小范围试用(表2)。

表2 DR 检测工业试验和试用工程统计表

- DR检测技术发展趋势 -

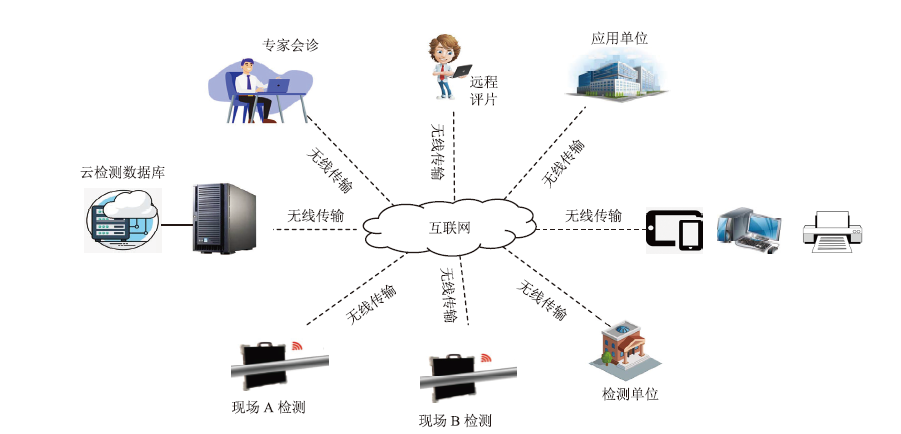

未来随着DR检测技术体系的完善,将逐渐构建起云检测与评价平台(图4),逐步实现自动化、数字化、智能化,DR检测技术将在以下方面发挥重要作用。

图4 DR云检测与评价平台功能示意图

■ 射线检测的底片远程评定。

评定结果实时回传,无需评定工程师到达检测现场,大大节约了采集、评定、出结果的时间,还可随时邀请权威专家远程会诊。另外,检测公司之间可以通过云检测系统建立协检关系,扩展检测公司之间的互联,建立信息共享网络,共享设备和人力,实现资源优化分配。

■ 电子报表和电子签名。

一键生成电子报告,无需重复填写信息,可根据实际需求进行个性化报告定制;采用权限控制、短信验证、人脸识别等技术,用繁复的数学算法进行电子签名。应用企业可以在手机等终端查看图像和电子报告。

■ DR-CT技术研究与应用。

该技术是未来射线检测发展的趋势,将3D影像与DR相融合,实现焊缝无损检测的三维成像与缺陷判读,将会突破射线检测仅对体积型缺陷敏感的局限性,焊缝中的缺陷在三维图像中将准确地表现出来,为焊接质量的提升提供更大的支持。目前,由于成像、射线源、分析算法等的制约,该技术还需进一步开展深入应用研究。

■ 大数据管理分析系统。

系统支持不同硬件厂家的平板探测器、CR扫描仪、胶片扫描仪及X射线光源等,用以实现检测数据的数字化、保存管理、处理与分析、缺陷自动识别等功能,扩大DR检测技术在管道安全运营中的应用领域。同时,云存储功能解决海量数据存储难题,可快速调阅、读取历史档案资料,实时了解各个项目的信息,如项目进度、每日进度、项目状态、设备状态、使用记录等。

参考文献:

王维斌,雷铮强,杨辉.长输管道数字射线DR检测技术应用与展望[J].油气储运,2020,39(12):1337-1343.