钢管上采用的几种探伤方法的可靠性分析

浏览量:2732次发布时间:2021年06月17日

导读:

钢管是应用最广泛的钢材品种,它的质量直接影响到经济效益及人员的生命安全。

世界各国都对钢管的质量检测给以极大的重视,采用了各种无损检测(NDT)方法对钢管进行严格的检测。

例如 ,德国的Mannesmann公司和日本的住友金属公司在检测大直径钢管时采用超声(UT)和漏磁(MFL)方法;

检测小直径钢管时,采用超声和涡流(ET)方法,已形成了较为成熟的检测方案。

我国的钢管检测大量采用了超声及涡流方法,也愈来愈多地采用漏磁方法。

然而由于钢管生产中产生的自然缺陷形貌的不确定性,常常发生肉眼明显可见的自然缺陷用NDT方法却检测不出来的现象。NDT联网联盟编辑

因而,如何提高NDT的检测可靠性,就成为紧迫的课题。

本文结合钢管检测中曾出现过的一些自然缺陷漏检现象,从原理上及检测设备性能上进行深入分析,为制定最佳的检测方案提供了参考建议和探讨方向。

1.MFL(Magnetic Flux Leakage)法的可靠性

MFL法因其对管材表面状态要求不高,检出深度也较大,在国外的钢管检测中大量使用,国内也越来越多地采用,特别是石油用钢管的检测中已很普遍地使用了美国Tubescope公司制造的 MFL探伤设备。

在MFL的使用中,由于管理上和技术上的原因,曾出现过一些漏检问题。

其中一个是与管轴线成45°角的缺陷常常漏检,为此做如下分析。

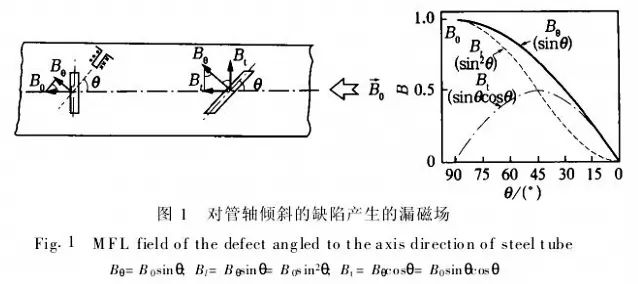

如图1所示,当缺陷延伸方向与磁化方向成角时 ,缺陷处形成的漏磁场B0要比B0(即=0°时的B)小,而B0对漏磁探头的贡献Bl与Bt会更小。

当=45°时,Bl与Bt会比B0小50%[1],这就很容易导致“漏检”。

如将MFL设备中的纵向探头与横向探头同时使用,可能会减小漏检率,否则就很难保证这类倾斜伤的可靠检测。

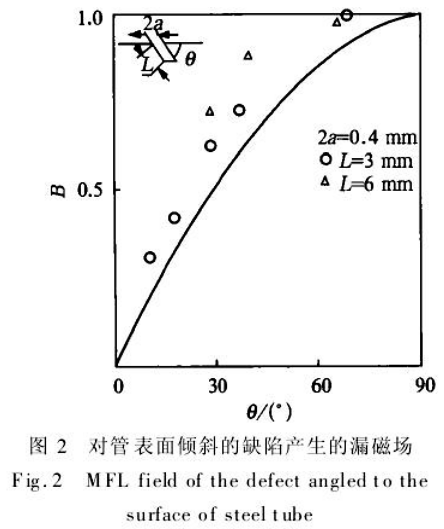

在MFL法中影响可靠性的另一重要因素是自然缺陷与管表面的夹角。

理论计算[2]与实验研究[3]证明:如图2所示,当人工刻槽沿壁厚方向的取向与管外表面夹角为 30°时, 漏磁感应强度B下降50%,当角趋近于 0°时,B趋近于0,即无法用MFL法检测出与表 面平行的缺陷,如分层类缺陷。

(图1)

(图2)

此外,如钢管在轧制过程中变形较大,有时会将自然缺陷轧合。

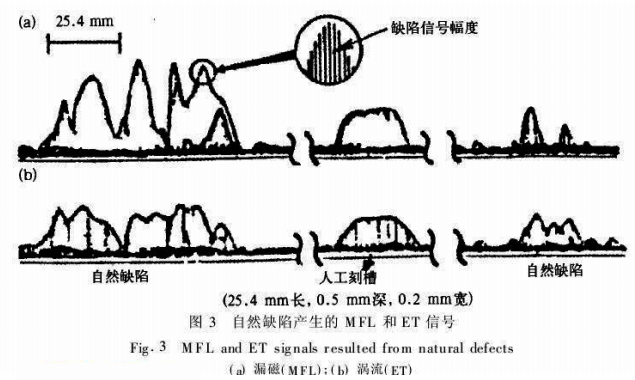

这时,缺陷产生的漏磁就很小,导致很难用MFL法探出,这在图3中可清楚看出[5] 。

图3中上部左、右两个记录曲线的剧烈起伏,就是自然缺陷有的部位被轧合所致。

(图3)

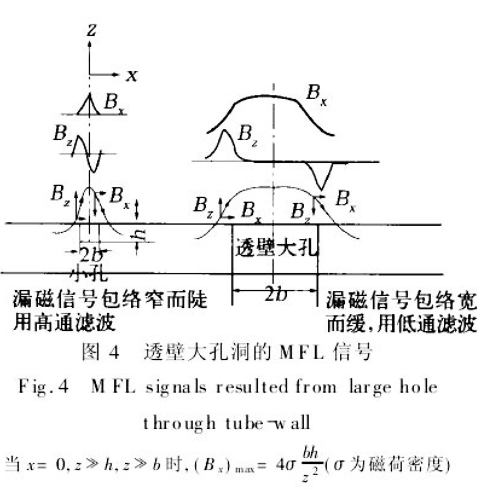

在生产检测中,曾出现过用MFL法检测不出钢管中透壁大孔洞的现象。

抛开管理及人员因素,在技术上也应深入分析并加以防范。

如图4所示,缺陷形成的漏磁场可分解为垂直分量BZ和水平分量BX。

当缺陷宽度2b及深度h增大时,水平漏磁分量BX会线性增大,而且其BZ信号包络也呈现宽而缓的现状[2] 。

因而按Fourier理论,其低频成分较大。故用低通滤波就会较用高通滤波更容易探出这种大孔洞类的缺陷。NDT联网联盟编辑

当然如有检测水平分量漏磁的探头,这种缺陷就更有把握探出。

对于用 MFL法能探出距表面多深的缺陷,一直没有明确的结论。

这与仪器及探头性 能及缺陷尺寸形状等都有关系。

但从管壁中磁感应强度的计算分析,用直流磁化时,管壁厚为15mm时的B值比管壁厚为小于5mm时的B值小50%[4],故MFL法的检测深度不会大于15mm。如采用交流磁化,它会远远小于15mm。

2.ET(Eddy Current Testing)法的可靠性

由于检测速度高,穿过式线圈ET法多年来广泛用于检验钢管质量,特别是其致密性。

在使用中证明,它难以探出铁磁性钢管中的裂纹状缺陷,所以在高标准的ET中,采用探针式线圈ET法。

此外,对于ET法究竟能探出距表面多深的缺陷这样一个简单的问题,似乎至今也末形成一个明确的共识。

有时甚至认为,在5kHz检测频率下,还能检测出壁厚>5mm的钢管内壁上的浅缺陷。

应该认识到,除非这时的内壁上的缺陷向外壁延伸得很深,以致构成了外壁缺陷,否则不可能将其探出。

因为从电磁波趋肤理论可知,在5kHz的检测频率下,涡流密度的渗透深度只有0.25mm左右(对铁磁性钢材)。NDT联网联盟编辑

将它扩展10倍,即在渗透深度2.5mm下,涡流密度已降至表面上涡流密度的10-10,因此根本不能探出这样深度上的缺陷。

(图4)

对于钢管中常常产生的“外折”类缺陷,不少的涡流仪器与探头也往往发现不了。

经常出现外折肉眼明显可见,却无法将之用ET仪报警的尴尬现象。

自从出现了扇区式相位报警的涡流设备后,这种局面得到了根本改变。

但选择合适的仪器与探头并正确调整它,仍是不容忽视的重要问题。

3.UT(Ultrasonic Testing) 法的可靠性

UT法在钢管探伤与测厚中应用最广。

然而,作为一种检测方法,其可靠性会受到各种因素的影响。

如对之分析研究不够,甚至会出现严重的漏检、误检现象。

下面仅对UT中可能存在的几种降低UT的可靠性的因素做一些讨论。

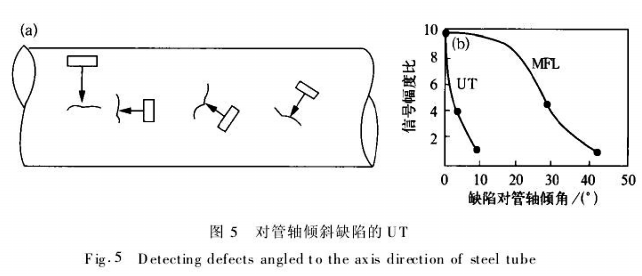

(1) 自然缺陷取向对UT可靠性的影响在钢管轧制过程中,出现频度较高的是轴向(纵向)缺陷。然而 ,与钢管轴线呈一定角度延伸的缺陷也不少见。

垂直于管轴线的周向(横向)缺陷也时有发生(图5)。

NDT的任务就是将这些取向不同的缺陷都探出来。

(图5)

(2) 在钢管的UT中,如在探头配置的设计时考虑不周,只采用一种(或两种)探头配置去探,如图5(a)所示的4种典型取向的缺陷,就有可能漏检。

从图5(b)的实验曲线可知,当缺陷与管轴线偏斜10°时,用脉冲回波法的UT,信噪比下降20dB左右,对于偏斜45°的缺陷就根本探不出来。

因此,为了保证探出图5(a)所示的4种典型取向的缺陷,应配置如图5所示的4种取向的探头。

同样,为了可靠探出与钢管表面倾斜的折叠类缺陷,必须设置2组沿管周向相反方向入射的探头。

(3) 声耦合方式对UT可靠性的影响

水浸UT中,声波在管壁中传播衰减是很严重的。

因为水的声特征阻抗远小于钢,故声波从水向钢及从钢向水的往复透射率就很小。

其次,声波在管壁中的每次反射都伴随着波型转换。

而横波向水透射时又要完全被水吸收,故更显著地增大了水浸UT的超声衰减。

这就导致声波沿管壁传播距离很小,甚至连1/4周长也达不到。

在不考虑声传播过程中的波型转换,即在横波折射角为45°时,有机玻璃楔块制成的斜的接触法探头,对钢管(内孔为空气)的声压往复透射率的计算值TLS≈25% 。

而在钢管外侧浸在水中,内侧仍为空气时 T LS≈15% ,后者比前者低4dB。

如果钢管内孔也充入水(例如水从大孔洞浸入内孔)时,则缺陷回波信号要比接触法或水膜法代替水浸法进行声耦合。

电磁超声探伤技术EMAT(Electromagnetic AcousticTransducer)

为解决声耦合给UT带来的各种困难,20世纪 60年代末期出现了不需声耦合而直接在金属中激发与接收声波的电磁超声换能器 (EMAT)。

经30年来的研究、开发,现今已进入工程化、商品化阶段。美、德、俄、日等国已有商品仪器设备出售。

笔者从70年代初也开始了MEAT的研究与开发 ,目前,研发的EMAT设备已在国内多家钢管、钢板的生产与使用单位成功地应用。

EMAT是靠3种方式产生Lorentz力、磁致伸缩力及磁性力来激发与接收超声波的,直接在金属中激发与接收超声,不需要声耦合,所以可在粗糙表面的工件中及高温、高速运动的工件中进行超声检测。

它可以很容易选定所需的超声波模式,特别是能很简单地激发与接收SH波,这在压电超声换能器很难做到。

它在钢管(棒)中激发的超声,可绕工件传播几周甚至十几周,这就为用透过波来检测缺陷尺寸奠定了良好基础。

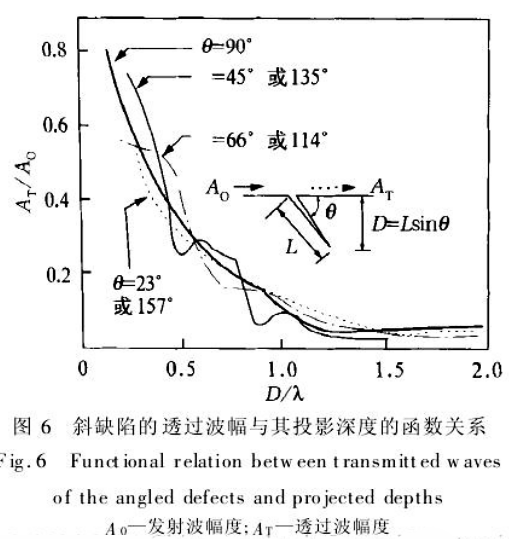

如前所述,在UT中如果缺陷与声束不完全垂直时,如其偏斜超过10°,反射波就大幅度下降 [6]。偏斜45°的缺陷就会漏检。

但是,如图6所示,透过波幅度的下降只受缺陷投影深度D影响,而基本不受缺陷倾斜角度的影响[5]。

从图6还可看出,当使用低频率时,在缺陷投影图深度对波长之比(D/)<0.5时,深度D与规一化的透过波幅度(AT/A0)呈近似的线性关系。

这就是说,在低频(大的波长)下进行UT时,缺陷尺寸的定量较准确。

EMAT可以很容易实现在低频下检测,并能对缺陷进行较准确的定量检测。

MEL、ET、UT及EMAT法的可靠性比较

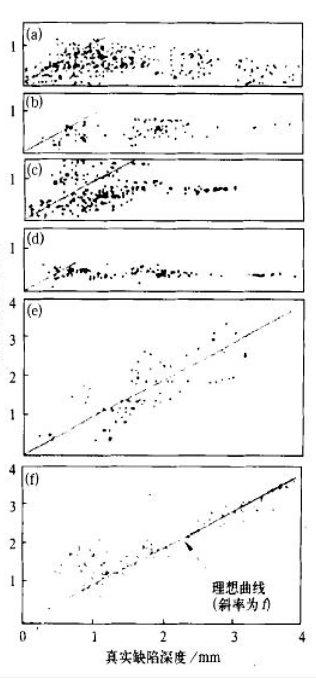

用大量自然缺陷分别对MFL、ET、UT及E-M A T方法进行了比较实验[5] 。

用各种既定深度的人工标准缺陷对每种方法的缺陷深度的测量进行标定。然后对这些自然缺陷进行扫查探测。将探测得的缺陷深度标在图中曲线的纵坐标上。NDT联网联盟编辑

而其横坐标则表示将所检测的自然缺陷解剖 (共解剖了500多个剖面)进行金相分析,实测出自然缺陷在该剖面上的真实深度。

从图7中的缺陷测量深度与真实深度的对应关系来看,测量结果的离散度以EMAT(图中系统E)为最小,图中系统F为窄脉冲超声探头以测厚方式垂直入射声波测得的结果。

当折叠类缺陷深度较大时,其测量结果的离散度最小,但当缺陷深度小于2mm时,离散度相当大。

而MFL和ET法的离散度更大,在很多部位上测量深度为0,即探测不出来。

这可能是由于在该部位上缺陷被轧合了(即开口小)。

而EMAT就不存在这种漏检现象,在我们的EMAT设备使用中也证实了这一优点,不论人工缺陷还是自然缺陷,EMAT设备都有很高的检出率。

结论

(1)EMAT方法不仅能检测出各种标准所规定的人工缺陷,而且可以检测出多种自然缺陷,其可靠性是其他NDT法无可比拟的。

(2) 在M FL法检测中,应将探纵、横向缺陷的探头及高、低通滤波器全部使用,以防缺陷漏检。

如可能,应开发检测水平分量漏磁场的探头,以确保其可靠性。

(3) 在ET法中,应采用相位报警方式,以防折叠类缺陷漏检。

在对ET法的可靠性要求高时,应采用点探头式线圈的ET仪器与设备,以可靠检测裂纹类缺陷。

(4) 在UT法的钢管探伤中,不宜采用全水浸式探头,而应采用水膜式探头,防止危险性缺陷漏检。