自动化阵列涡流技术应用在不锈钢容器应力腐蚀裂纹检测

浏览量:2705次发布时间:2021年06月04日

自动化检测由于具备节约时间和低成本等优势,现已获得广泛关注。阵列涡流检测技术作为一种无损检测新技术,相比其他检测方法具有更好的适应性,有效性和经济性,并且易于实现自动化。

本文关注重点:检测长期储存核物质的不锈钢储罐。

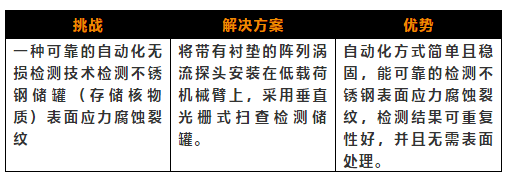

挑战

这些用来储存核物质的不锈钢储罐有成千上万个,它们可能会在大气中发生应力腐蚀甚至开裂导致核物质泄露,所以需要定期进行检测。因为检测数量庞大,这些储存核物质储罐的检测存在很大的挑战,因此自动化检测将是有效的解决方案。

不锈钢储罐一般暴露在大气环境中,沉淀在储罐表面的颗粒会吸收大气水分形成一层很薄的高浓度盐溶液,如果表面的残余应力足够,就可能形成应力腐蚀裂纹。虽然盐溶液也能产生点蚀,但本次主要考虑应力腐蚀裂纹。

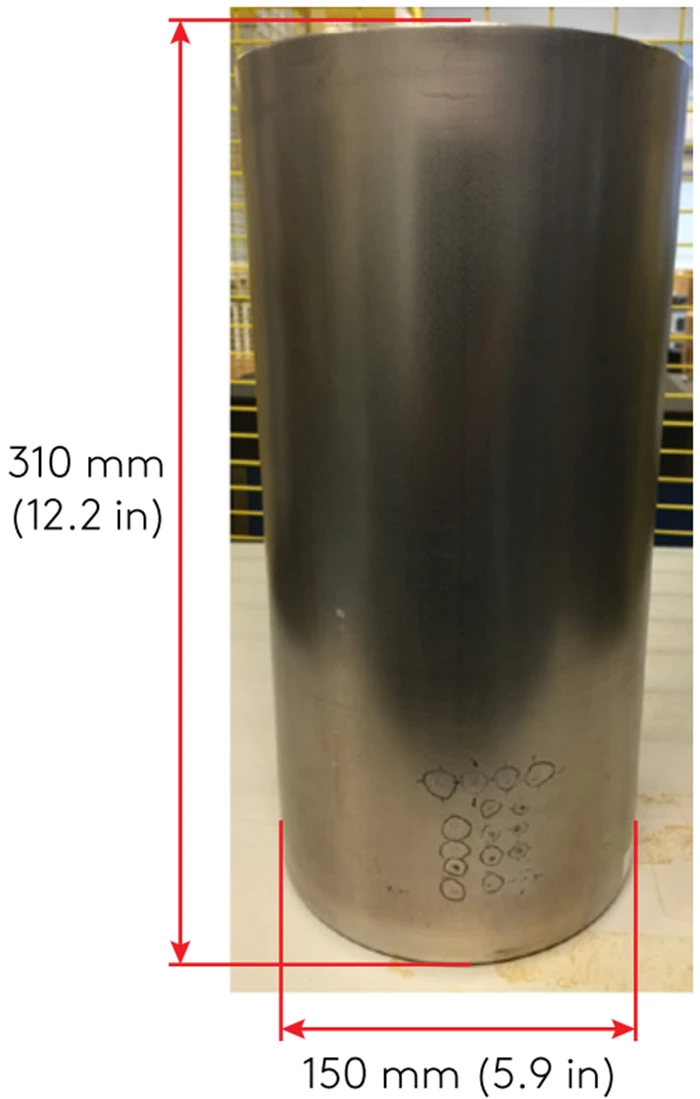

采用自动化检测方法去检测长度从几百微米到2~3mm长的应力腐蚀裂纹是一个巨大的挑战。待检测的储罐含有16处类似裂纹的缺陷。因为应力腐蚀裂纹通常位于储罐垂直方向一半的高度的位置,水平方向可拓展到180°。

解决方案

电磁检测在检测不锈钢等材料表面和近表面缺陷(如AISCC等)的应用有着悠久的历史。与常规涡流相比,阵列涡流的优势如下所述:

阵列涡流探头中,在每行中布置了多个线圈,增加了检测宽度

阵列涡流探头中的线圈能依次激发,减小线圈彼此的干扰,获得较大分辨率

阵列涡流探头比常规的笔式探头更加稳定,并且允许更大的提离变化,使其更适合自动化。

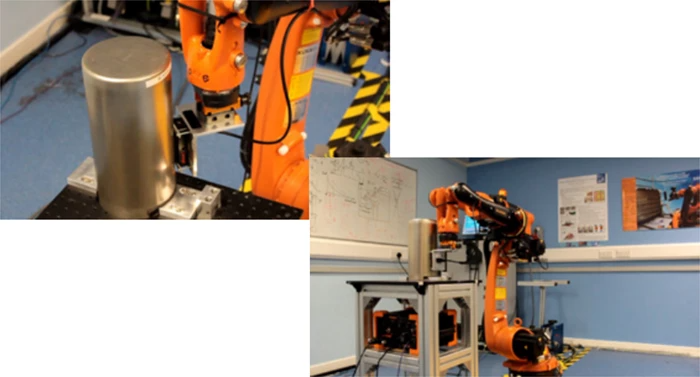

本次采用的阵列涡流探头包含32个线圈,线圈直接2mm,布置成2排。探头的工作频率为100-800KHz,覆盖的宽度为54mm,并且配有耐磨衬垫的扫查面,用以实现单次扫查。将探头固定在KUKA KR5低载机械臂上,通过KRC2单元控制。KUKALprc用于对扫查路径编程。将阵列涡流探头安装在与机器人手腕成90°的位置,使得机械臂的关节角度在其检测工作范围内。

解决方案中采用的是EddyfiEctane仪器,工作频率为400KHz。

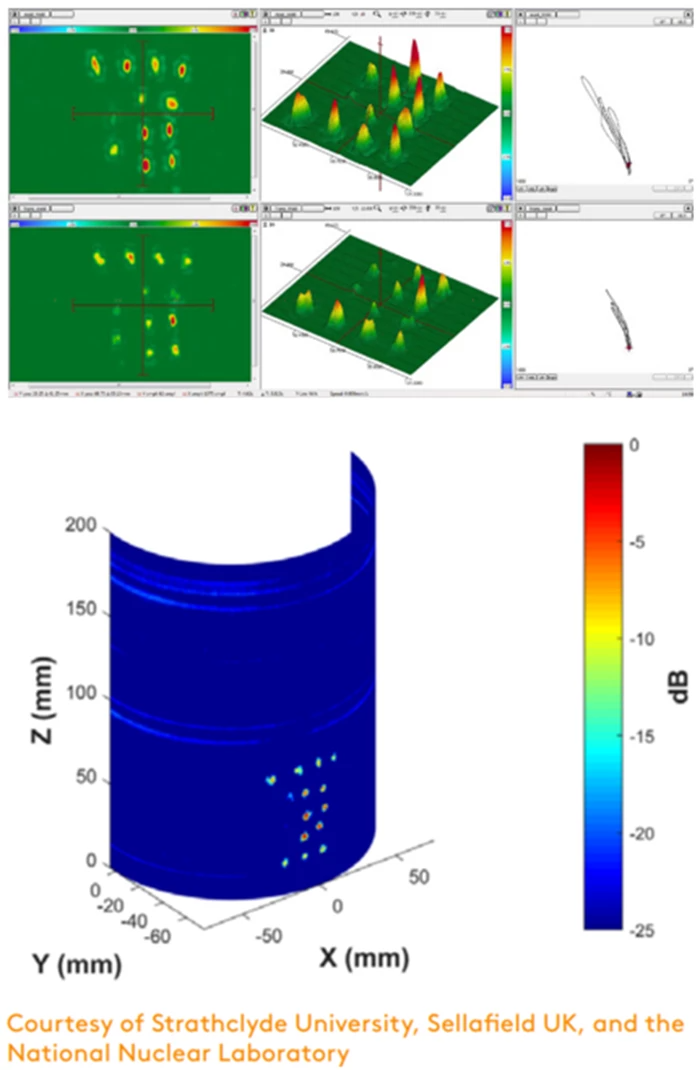

编写了可视化模块,进行了4次光栅扫查,利用Eddyfi Magnifi数据采集和分析软件,生成8幅C扫描图像(横向和轴向),并将结果投影到圆柱表面,作为检测系统最终输出的结果。

在约60s的时间内,该方案能检测储罐表面大部分的模拟裂纹,但是阵列涡流探头的选择需要根据被检测区域内缺陷尺寸的范围决定。

优势

阵列涡流自动化检测具有以下优点:

易于集成——简单性的阵列涡流探头/Ectane仪器容易集成到自动化解决方案中。Magnifi SDK软件开发工具包更加适配于自动化同时显示直观。

可重复性——单次检测可覆盖宽的扫查区域,带有编码并且显示直观的C扫数据可重复性高,更适合自动化。

无需表面处理——耐磨的衬垫使探头能更好的匹配储罐的曲面,并且在检测之前无需进行清洁准备。

结实坚固——Ectane 2和阵列涡流探头能承受冲击和跌落,无活动部件,并且它们是密闭的,可以更容易集成到自动化系统中。