铝制承压设备焊缝的TOFD检测

浏览量:3755次发布时间:2021年04月23日

在铝制承压设备的无损检测方法中,能够检测焊缝内部缺陷的方法主要有射线检测和超声检测。射线检测有较多优点,能较为直观地表现出缺陷的形状和尺寸,便于对缺陷进行定性定量研究,但是射线检测也有一定的局限性,检测效率较低,同时只宜检测体积型缺陷,难以检测间隙很小的裂纹和未熔合缺陷,以及工件内部的分层性缺陷。此外,射线检测过程中产生的射线对人体有害,需要采取防护措施,生产胶片需要耗费银和石油资源,长期检测产生大量的底片,需要占用场地保存,暗室处理使用的化学药水会污染环境等,这些缺点都影响着射线检测技术的发展。

与射线检测相比,超声检测具有面积型缺陷检出率高、检测速度快、成本低、使用安全、仪器体积小、重量轻、使用方便、适宜检测厚壁焊缝等优点。超声检测通过观察脉冲回波来获得缺陷信息,缺陷位置根据回波的位置来确定,其在缺陷定性方面存在一定的困难。在定量方面,缺陷的当量尺寸及指示长度与实际缺陷尺寸误差较大,因为影响波高的因素较多,所以容易夸大良性缺陷的危害,且无直接检测记录。鉴于射线检测和超声检测的缺点,铝制承压设备需要一种更合适的无损检测技术。

超声波衍射时差法(TOFD)

是近年来兴起的一种无损检测技术,其检测结果可以记录保留,已在钢制承压设备焊接接头的无损检测中得到较多的应用。但目前国内缺少铝制承压设备焊接接头TOFD检测的实际应用案例,且尚无关于TOFD技术在铝制承压设备应用中的相关国家标准和行业标准,因此,浙江省特种设备科学研究院、浙江省特种设备安全检测技术研究重点实验室和浙江智海化工设备工程有限公司的检测人员对不同厚度并且含有多种焊接缺陷的模拟试板进行TOFD检测,将检测结果与射线检测的结果相比较,以验证该技术用于铝制焊接接头检测的可靠性。

在实际检测过程中,部分压力容器由于内件遮挡或因结构原因无法实施100%射线检测。如果能够使用TOFD技术进行检测,则可以确保焊缝得到100%检测。另外,相比于射线检测,TOFD技术可以与制造过程中的焊接等其他工序同步进行,无需人员的避让和夜间作业,可以大大减少产品制造过程中的停工期。

铝制承压设备焊缝特点

及模拟缺陷

铝合金的表面容易氧化,产生阻碍焊接的氧化膜,由于表面氧化膜的存在,一方面会妨碍母材熔化和熔合,易造成夹渣、未熔合、未焊透等缺陷;另一方面会吸水分,易使焊缝出现气孔。铝及其合金的热导率和比热容均约为碳钢和低合金钢的两倍多,是奥氏体不锈钢的十几倍。在焊接过程中,大量的热量被迅速传导到基体金属内部,形成较大的焊接热影响区;当熔池凝固时,体积收缩率较大,易产生缩孔、缩松、热裂纹等缺陷,同时焊件的应力和变形相应增加,直接影响焊接质量。此外,铝在液态时能溶解大量的氢,固态时几乎不溶解氢,液态和固态下的氢溶量相差近20倍,铝的低熔点和良好的导热性导致焊接熔池的凝固时间短,氢来不及溢出,极易形成氢气孔。

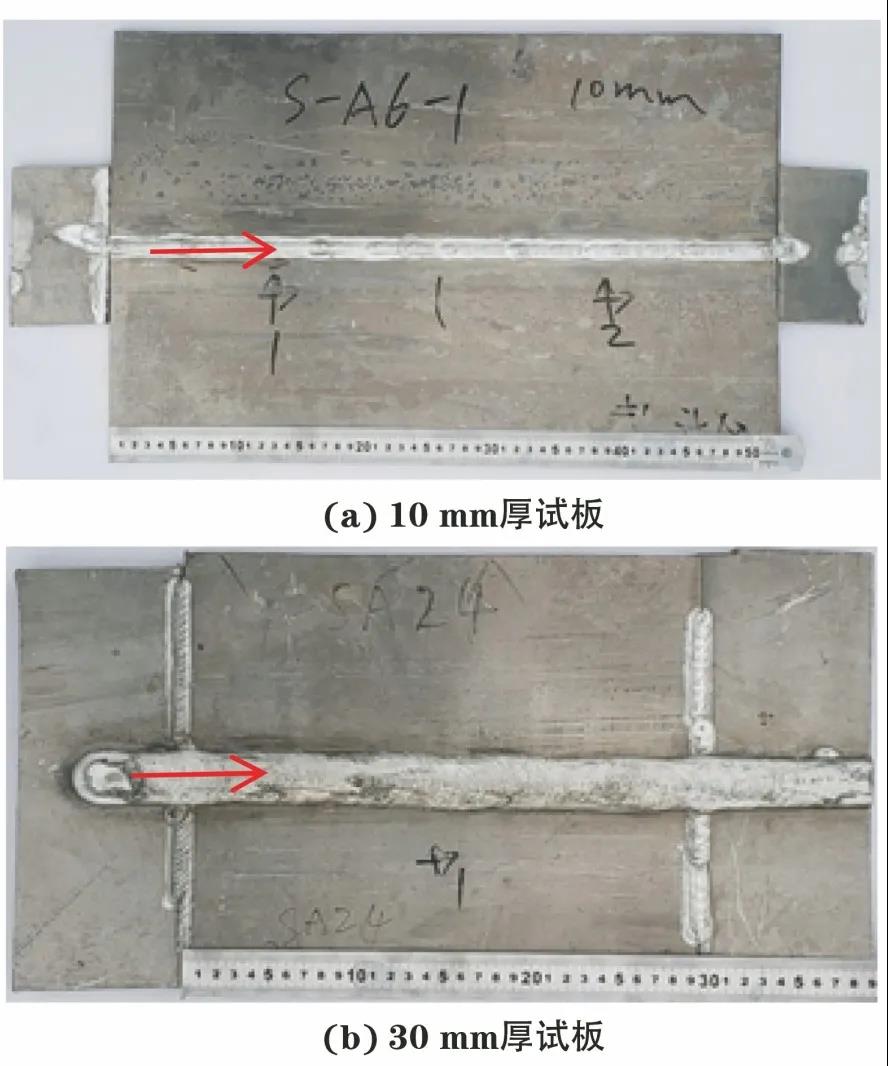

检测人员针对铝合金焊接过程中产生的主要缺陷类型制作了含有不同模拟缺陷的试板。试板母材采用5083-H112铝镁合金,焊材采用牌号为ER 5183的铝镁焊丝,试板厚度分别为10 mm和30 mm。母材力学性能符合标准GB/T 3880.1-2012 《一般工业用铝及铝合金板、带材 第一部分:一般要求》,化学成分符合标准GB/T 3190-2008 《变形铝及铝合金化学成分》,焊材质量符合标准GB/T 10858-2008 《铝及铝合金焊丝》。厚度为10 mm的试板的焊接方法采用钨极气体保护焊(GTAW),保护气体为氩气,焊缝宽度为10 mm(包括热影响区);厚度为30 mm的试板的打底层焊接方法采用GTAW,覆盖层采用熔化极气体保护焊(GMAW),保护气体为氩气,焊缝宽度为30 mm(包括热影响区)。模拟试板外观如图1所示,红色箭头所指方向为试验过程中探头的扫查方向。

图1 模拟试板外观

一 表面盲区及铝合金声速

1 盲区试块及声速测量

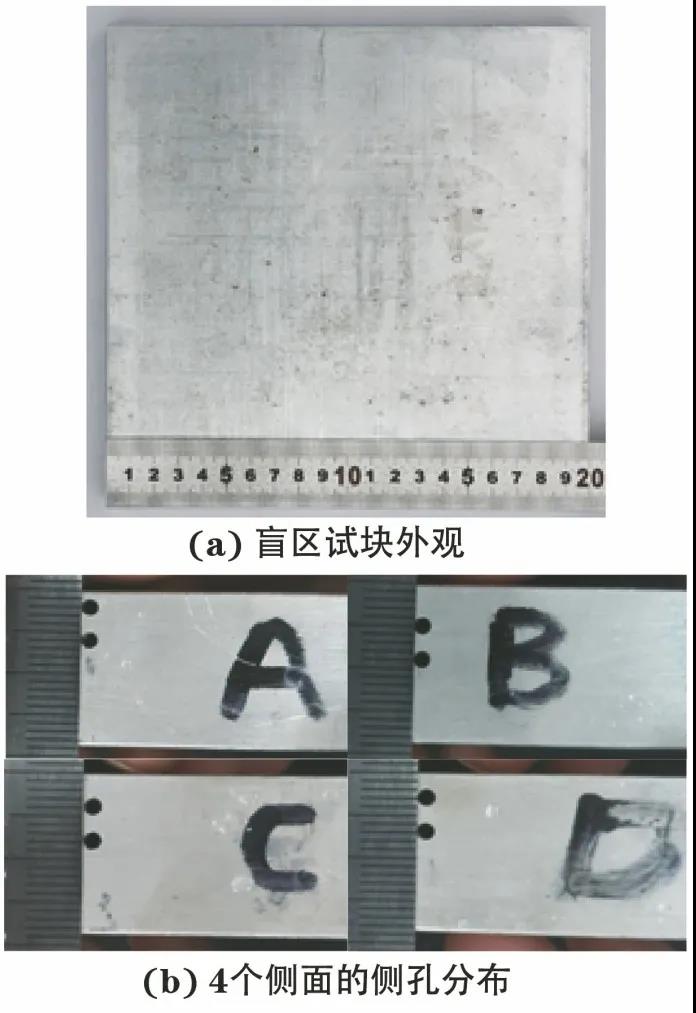

为确定应用TOFD技术检测铝合金焊缝时的盲区高度,制作了200 mm×200 mm×19 mm(长×宽×厚)的铝合金盲区试块,标记A,B,C,D共4个侧面,每个侧面均有2个侧孔,每个侧孔直径均为2 mm。A面侧孔1的埋藏深度为1 mm(深度规定为侧孔的上沿距离上表面的距离),侧孔2埋藏深度为5 mm。同理,B面侧孔1埋深为4 mm,侧孔2埋深为8 mm;C面侧孔1埋深为3 mm,侧孔2埋深为7 mm;D面侧孔1埋深为2 mm,侧孔2埋深为6 mm。盲区试块及四个侧面的侧孔分布如图2所示。

图2 盲区试块及其4个侧面的侧孔分布

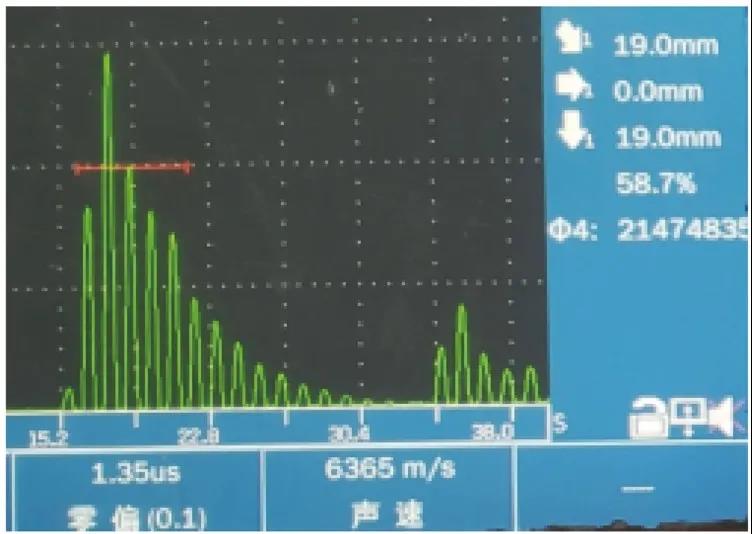

使用HS700数字式超声波探伤仪及直探头,在盲区试块无孔洞处进行纵波声速测量,测量结果如图3所示。试板厚度测量结果为19 mm,与实际一致;声速测量结果为6365 m/s,与理论值6320 m/s相差45 m/s,误差率仅为0.71%。

图3 铝合金声速测量结果

2 上表面盲区

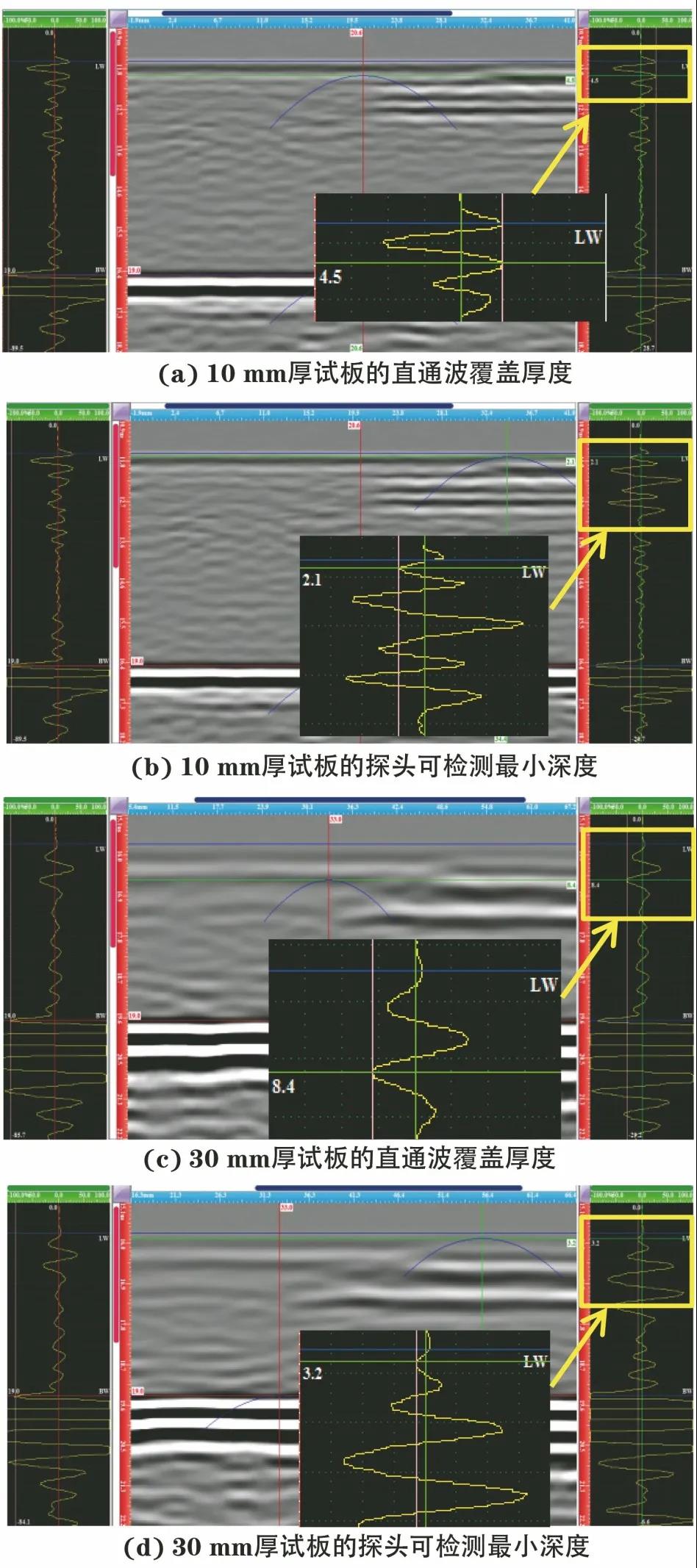

经过计算和试验对比,厚度为10 mm的试板宜采用频率为15 MHz,直径为3 mm的探头,主声速角度为70°的楔块。聚焦深度为2t/3(t为试块的厚度) 时,探头间距为36.6 mm。由于探头的前沿长度为14 mm,焊缝宽度为10 mm,为保证扫查时楔块不接触到焊缝,探头间距设置为43 mm,此时聚焦深度为7.82 mm。试验测得该探头直通波覆盖厚度为4.5 mm,见图4(a),可检测最小深度为2.1 mm,见图4(b),比实际侧孔深度深0.1 mm。

厚度为30 mm的试板宜采用频率为5 MHz,直径为6 mm的探头,主声速角度为60°的楔块,聚焦深度为2t/3,探头间距为69.3 mm。试验测得该探头直通波的覆盖厚度为8.4 mm,见图4(c),可检测最小深度为3.2 mm,见图4(d),比实际侧孔深度深0.2 mm。由于上表面盲区不可避免,检测时可对焊缝进行双面扫查以覆盖上表面盲区。

图4 探头上表面盲区高度测量结果

3 下表面盲区

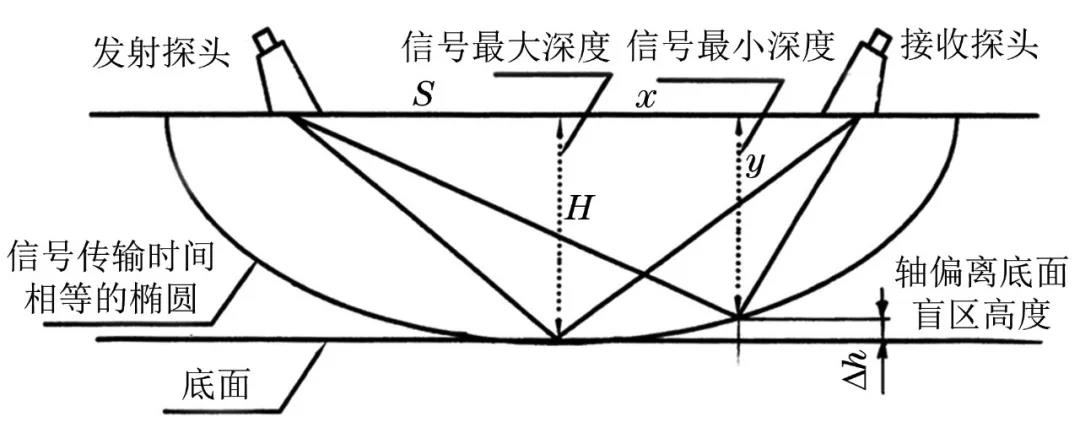

下表面盲区主要指轴偏离底面盲区。由于焊缝具有一定的宽度,底面偏离检测区域的缺陷的检测信号到达接收探头的时间在底波之后,因而被底波淹没不能检出。按TOFD检测一收一发的方式布置探头,超声波衍射信号传输时间相等的位置构成一个椭圆轨迹。轴偏离底面盲区如图5所示,图5中的椭圆轨迹为与底波信号传输时间相等的衍射点的位置(图中发射探头与接收探头对称于焊缝中心线布置,S为探头至焊缝中心线的距离,H为工件厚度),如果缺陷在椭圆以外的区域,则缺陷信号出现在底波之后,无法检出。此外还需说明,椭圆轨迹上超声衍射信号传输时间相等的特性除了会导致轴偏离底面盲区的存在外,还会导致深度测量出现误差。

图5 轴偏离底面盲区示意

该盲区的重要特点是其高度与距两探头中心线的相对距离x(即轴偏离值)有关,由图5可知,距中心线越远,盲区高度就越大。在检测焊缝时,检测区域的最大轴偏离值是热影响区至焊缝中心的距离。轴偏离值为x时的轴偏离底面盲区高度Δh可按下式计算:

厚度为10 mm的试板检测范围的边界距离焊缝中心5 mm,此时按式(1)计算得Δh为0.23 mm,标准NB/T 47013.10-2015 《承压设备无损检测 第10部分:衍射时差法超声检测》要求Δh小于1 mm,因此无需进行偏置非平行扫查。厚度为30 mm的试板检测范围的边界距离焊缝中心15 mm,此时按式(1)计算得Δh为1.65 mm,因此需要进行偏置非平行扫查。由于焊缝有余高,探头最多只能接近焊缝边缘,此时偏置量最多为5 mm,计算得Δh为0.72 mm,符合标准要求。

依据探头在铝合金中的纵波声速和上下表面盲区的测量结果,通过计算和试验对比,对于不同厚度的试板,探头楔块参数的选择如下:

工件厚度:

10 mm

聚焦深度:7.82 mm

探头频率:15 MHz

晶片直径:3 mm

铝中的纵波折射角:70°

铝中的纵波速度:6365 m/s

探头间距:43.0 mm

检测范围信号周期数:10.5个

工件厚度:

30 mm

聚焦深度:20.00 mm

探头频率:5 MHz

晶片直径:6 mm

铝中的纵波折射角:60°

铝中的纵波速度:6365 m/s

探头间距:69.3 mm

检测范围信号周期数:17.7个

两种检测方法结果对比

1 厚度为10 mm的试板检测结果

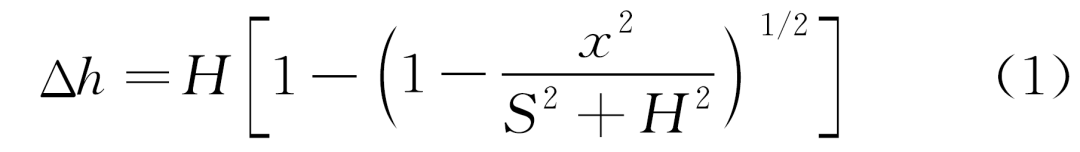

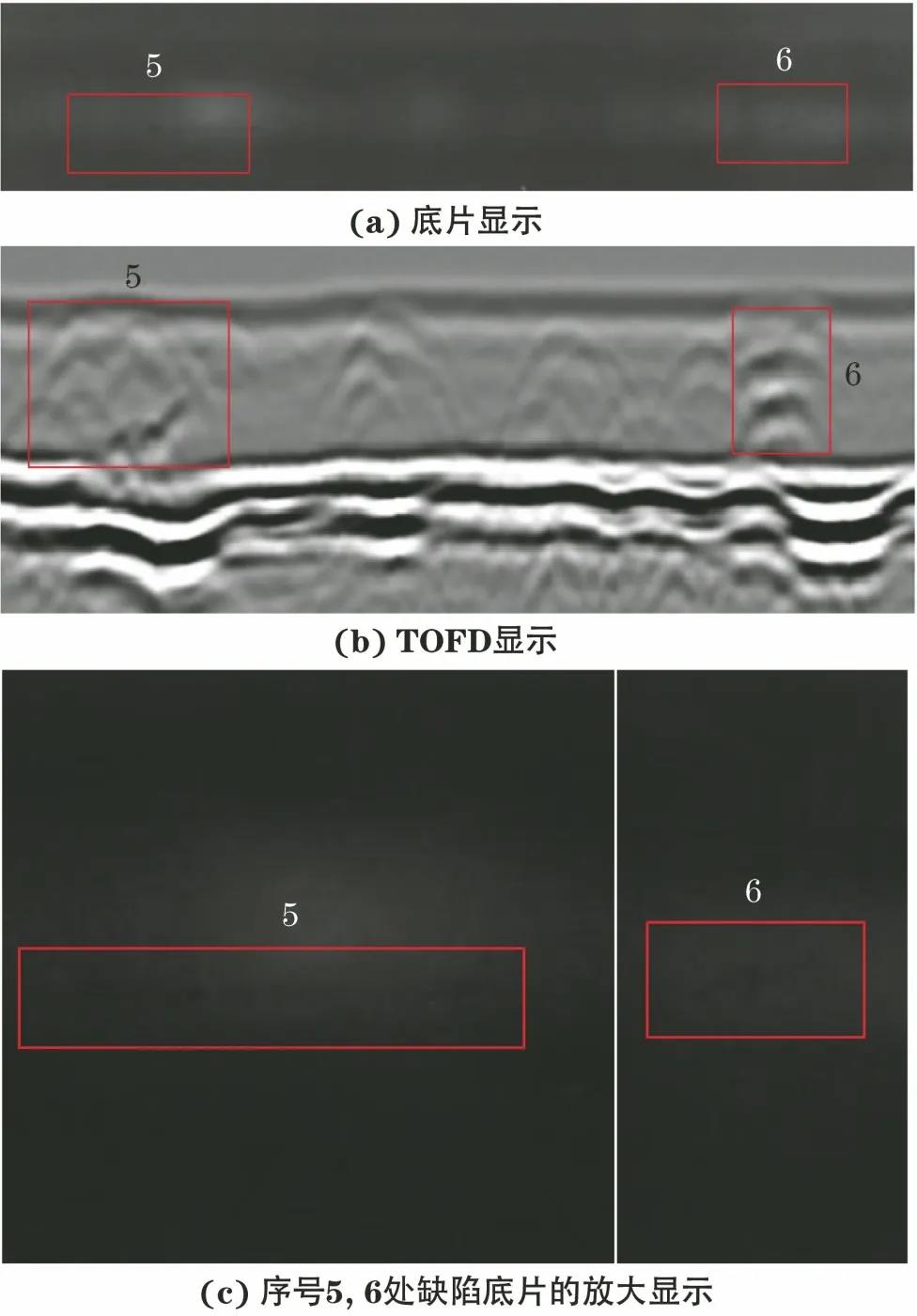

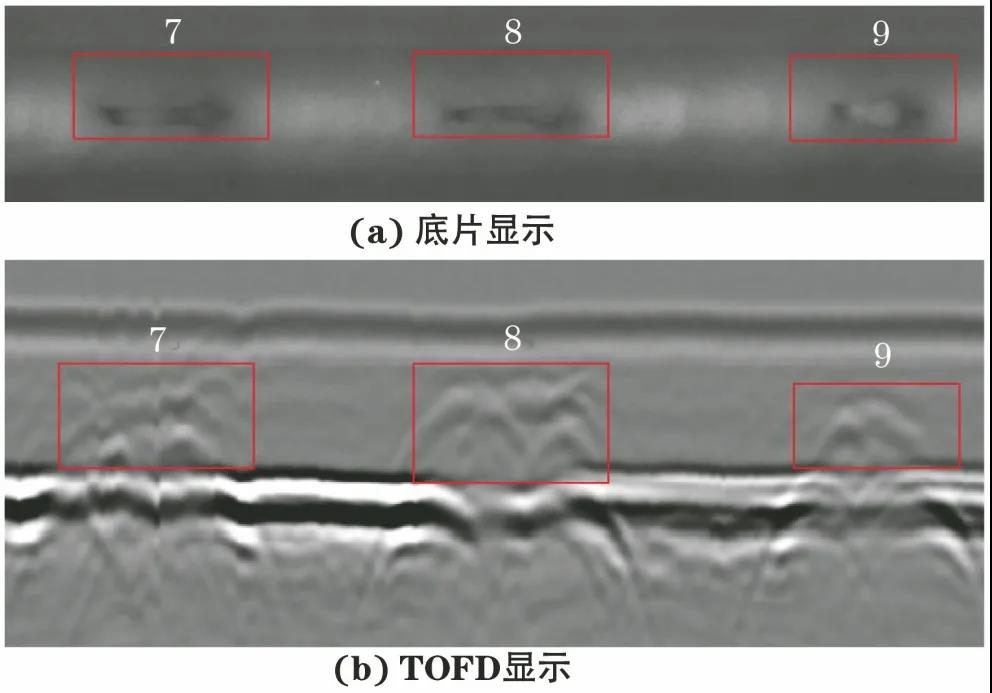

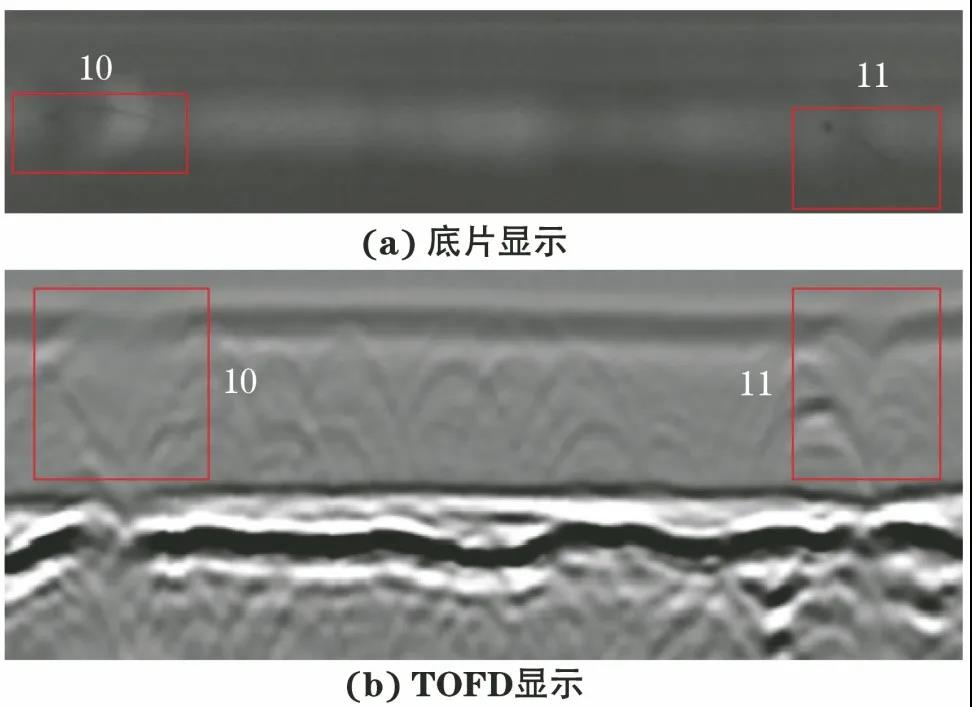

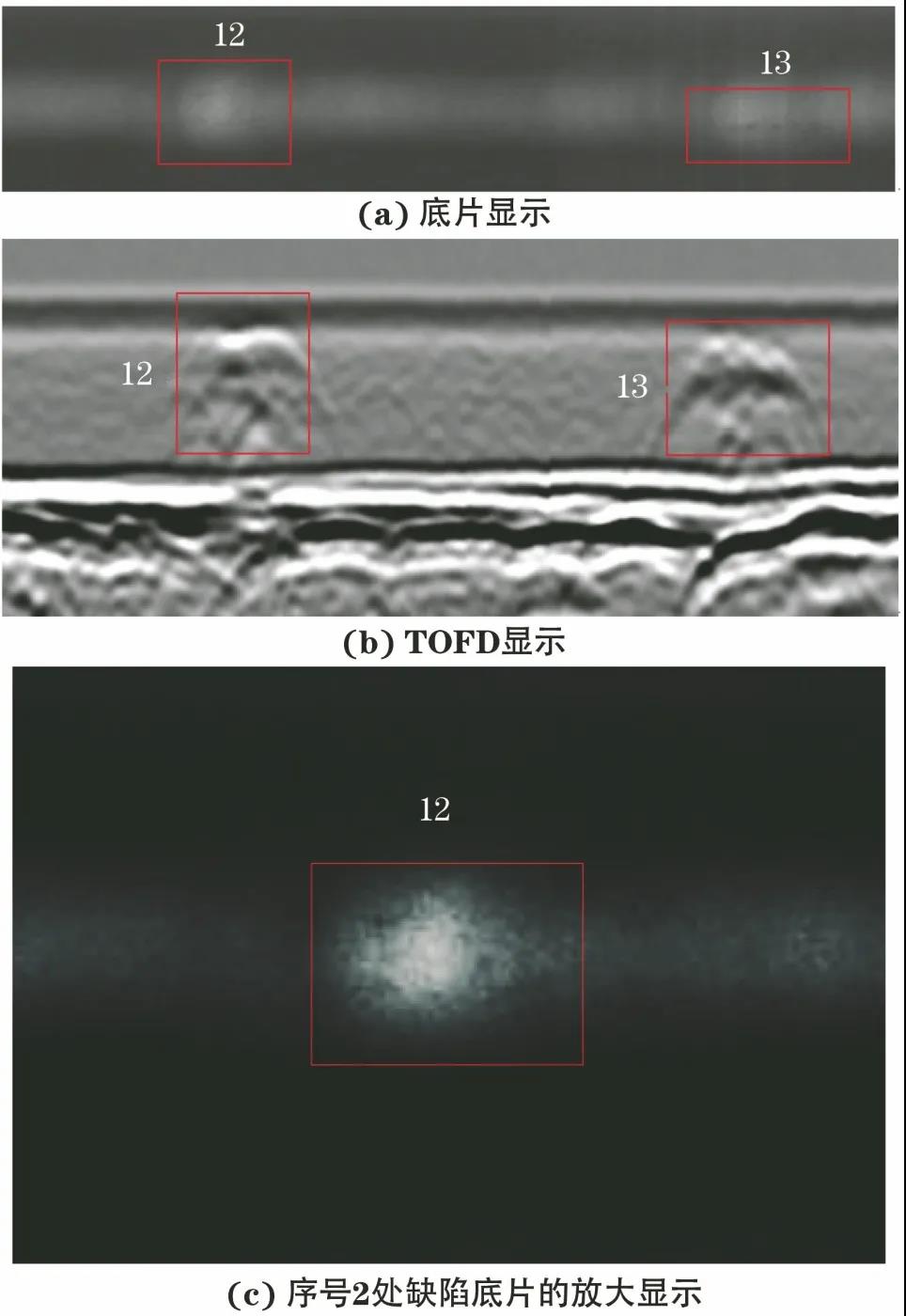

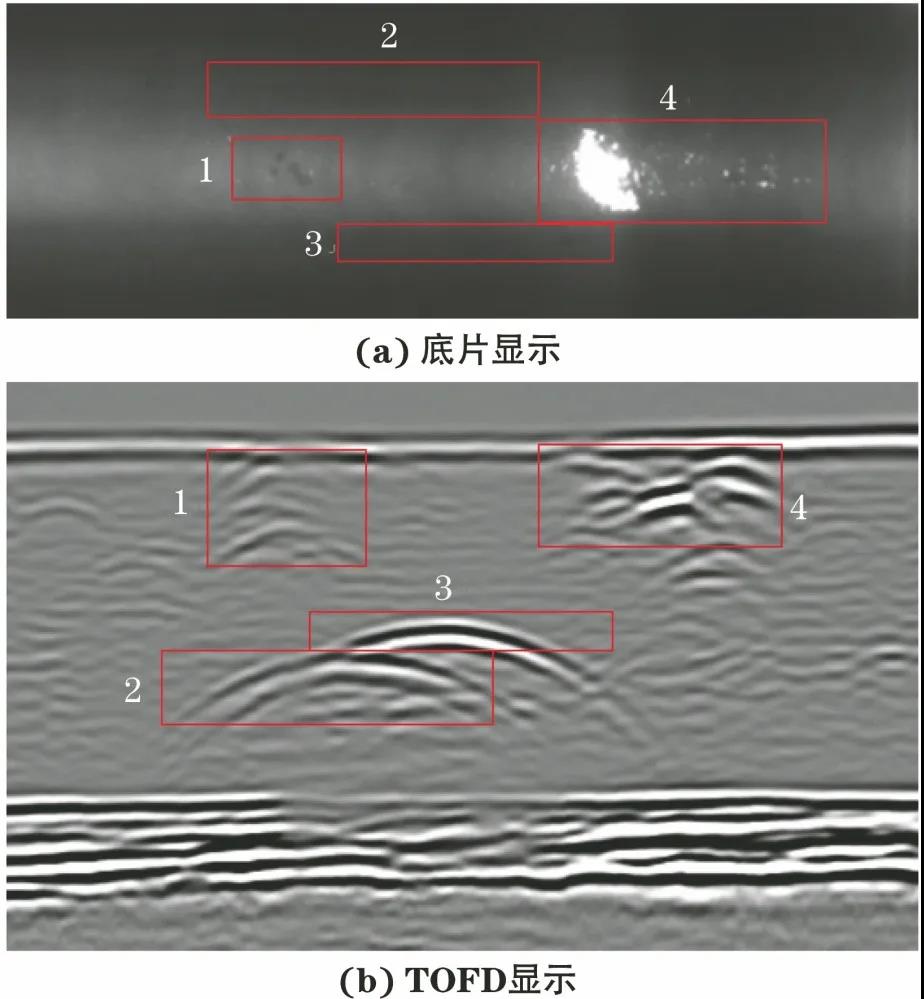

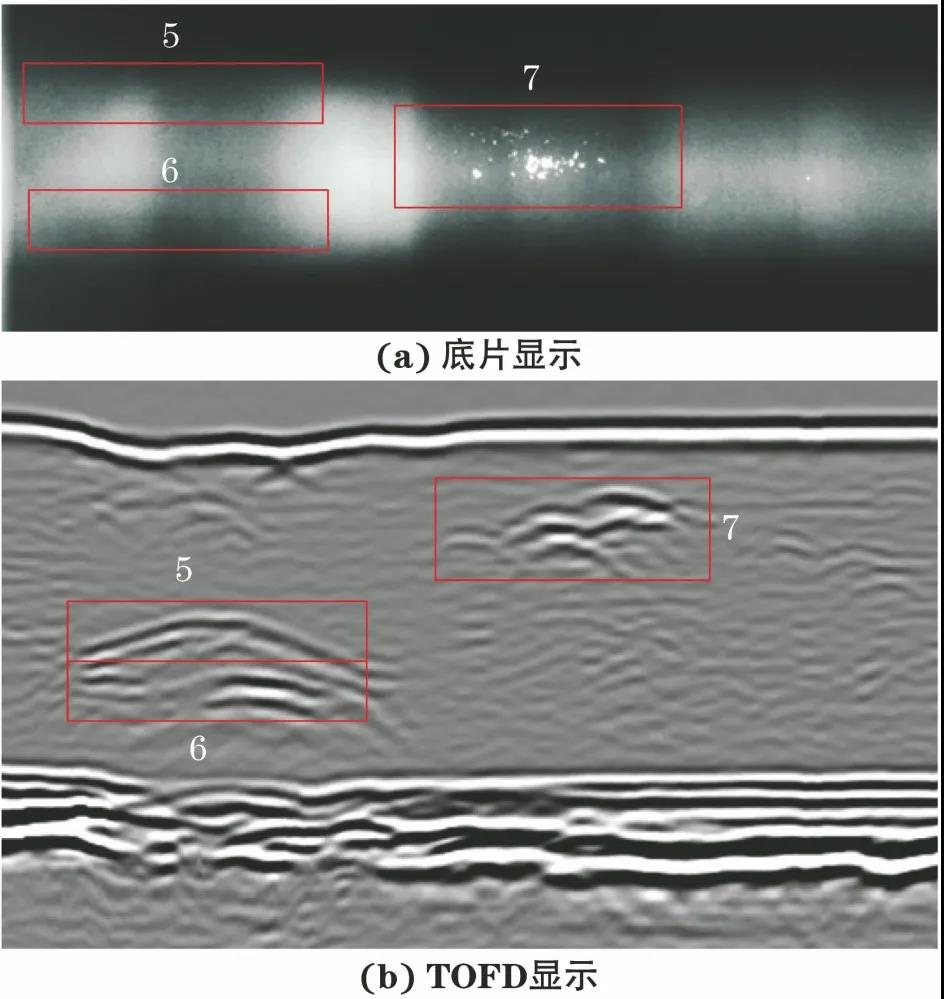

分别用射线检测技术和TOFD检测技术对厚度为10 mm的模拟缺陷试板进行检测,扫查方式均为非平行扫查。不同缺陷类型的射线检测底片与TOFD检测图谱如图6~11所示,总计14个缺陷,图谱只展现直通波至底波区域。其中序号为5,6和12的缺陷由于底片模糊,故放大显示。

图6 密集气孔和单个气孔缺陷底片及TOFD显示

图7 气孔和夹钨缺陷底片及TOFD显示

图8 未熔合和条形缺陷底片及TOFD显示

图9 未焊透缺陷底片及TOFD显示

图10 裂纹缺陷底片及TOFD显示

图11 气孔、条形缺陷和未熔合缺陷底片及TOFD显示

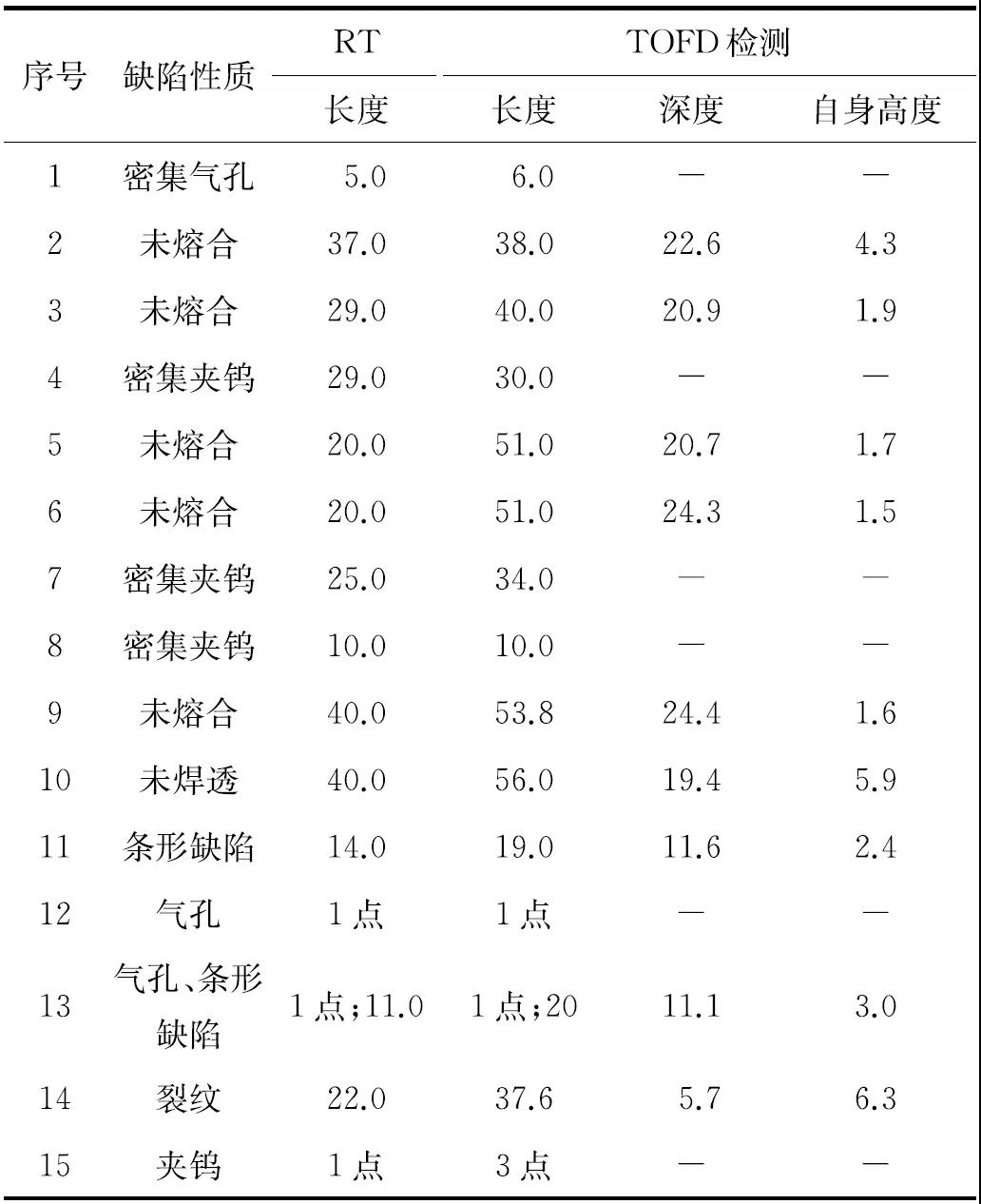

射线检测可以判断缺陷的性质和长度,图6~11中的14个缺陷包含1处密集气孔、3处气孔、1处夹钨、2处条形、2处未熔合、3处未焊透、2处裂纹。TOFD检测可以得到缺陷的长度、深度和自身高度。RT(射线检测)与TOFD检测结果的对比如下表所示(表中单个气孔以点为单位统计),可知射线检测得到的缺陷长度与TOFD检测得到的缺陷长度基本一致。

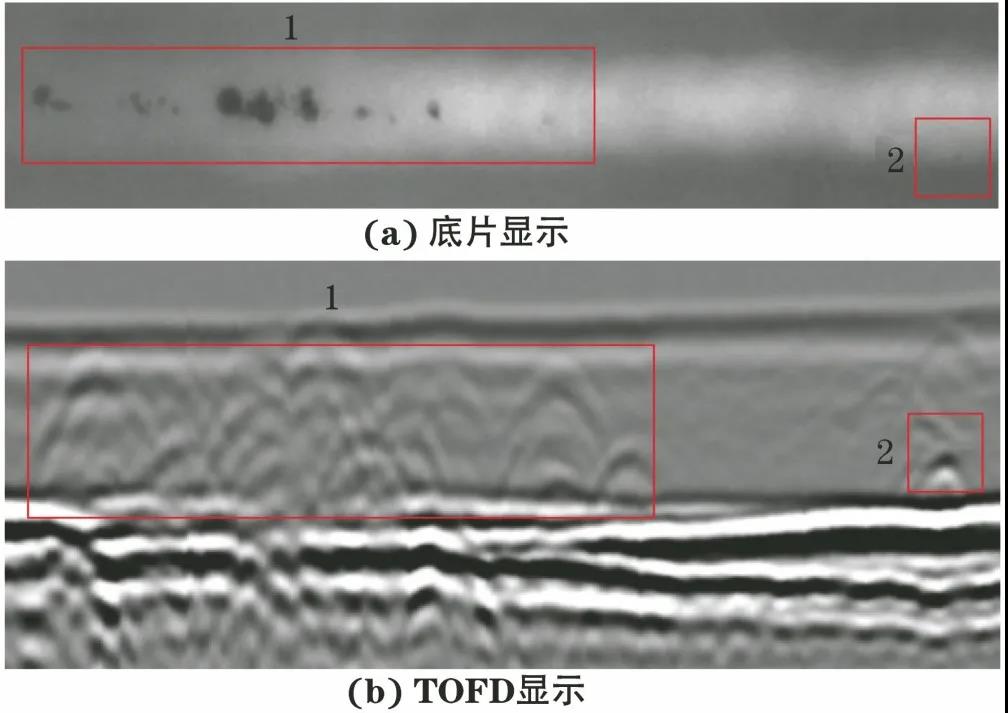

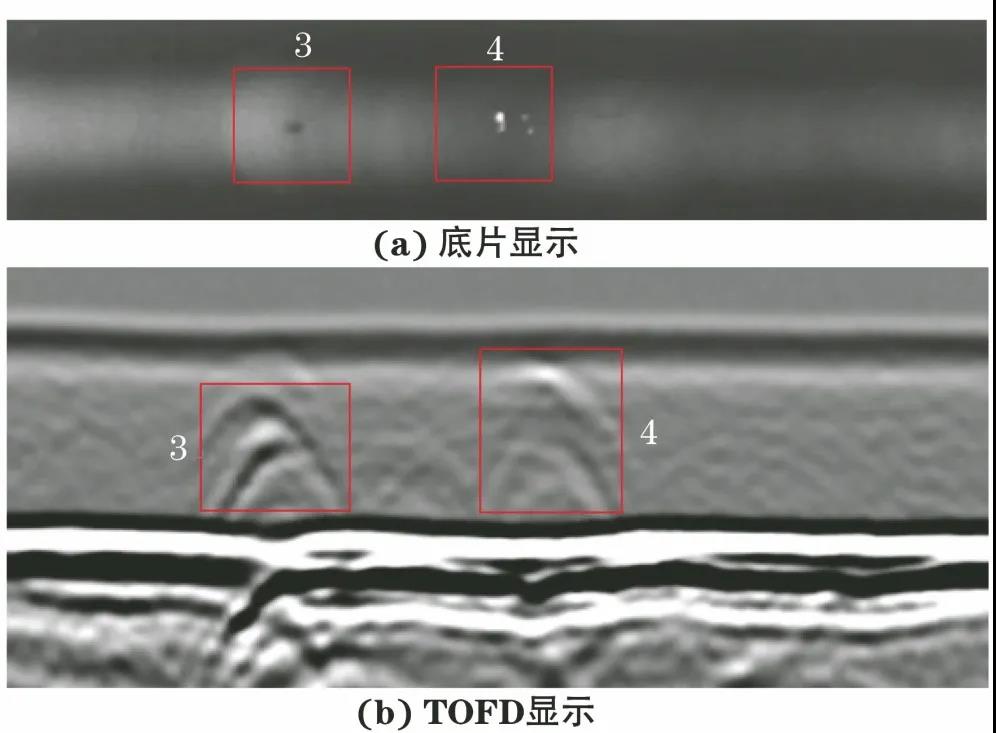

2 厚度为30 mm的试板检测结果

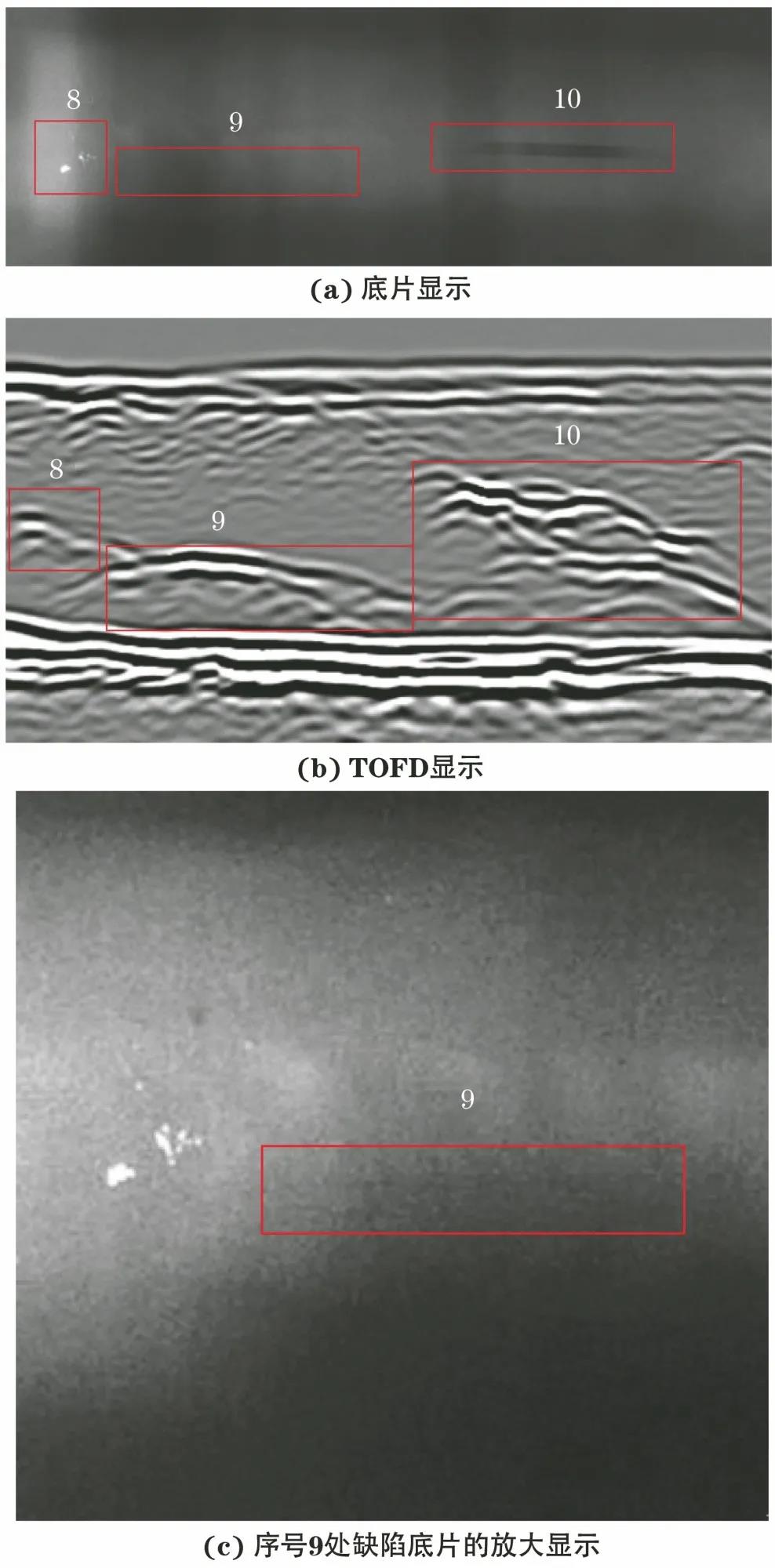

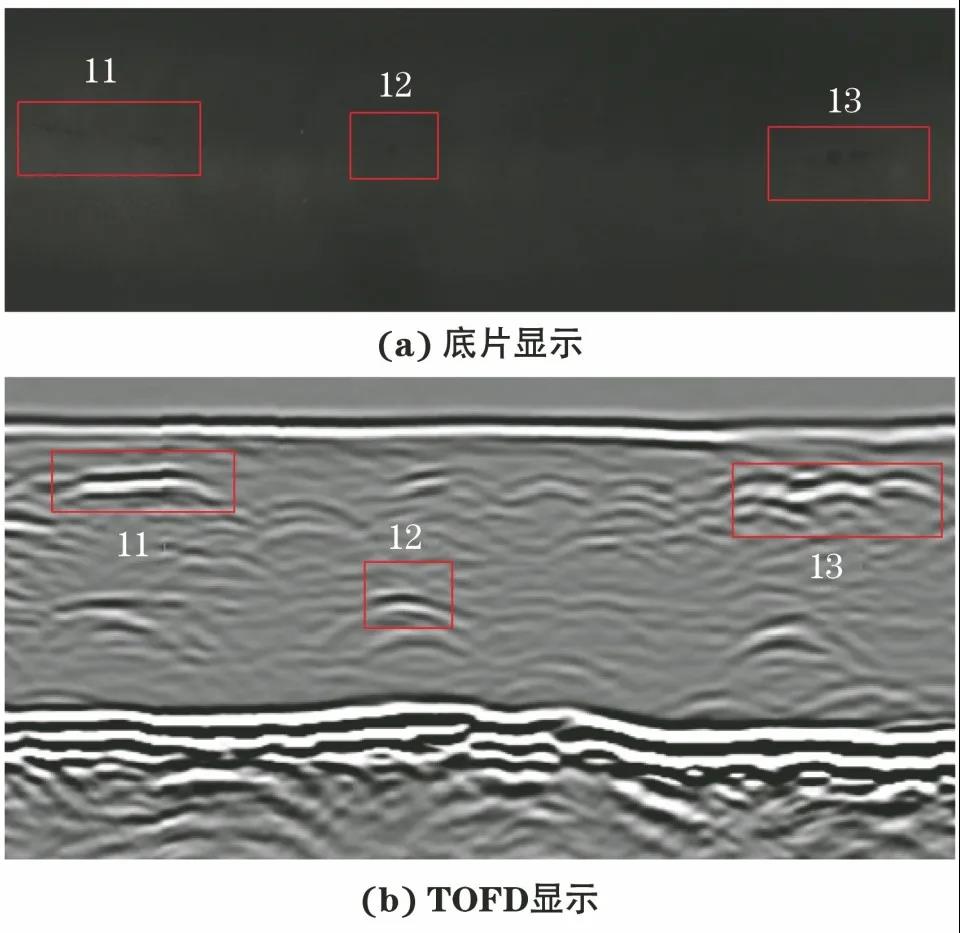

分别用射线检测技术和TOFD检测技术对厚度为30 mm的模拟缺陷试板进行检测,扫查方式均为非平行扫查。射线底片与TOFD检测图谱如图12~16所示,总计16个缺陷。TOFD图谱只展现直通波至底波的区域。其中序号为9的缺陷由于底片模糊,故放大显示。TOFD图谱中的部分缺陷在底片中并未得到体现,说明对于相同的焊缝,TOFD检出率要高于射线检测。

图12 密集气孔、未熔合和密集夹钨缺陷底片及TOFD显示

图13 未熔合和密集夹钨缺陷底片及TOFD显示

图14 夹钨、未熔合和未焊透缺陷底片及TOFD显示

图15 条形缺陷和气孔缺陷底片及TOFD显示

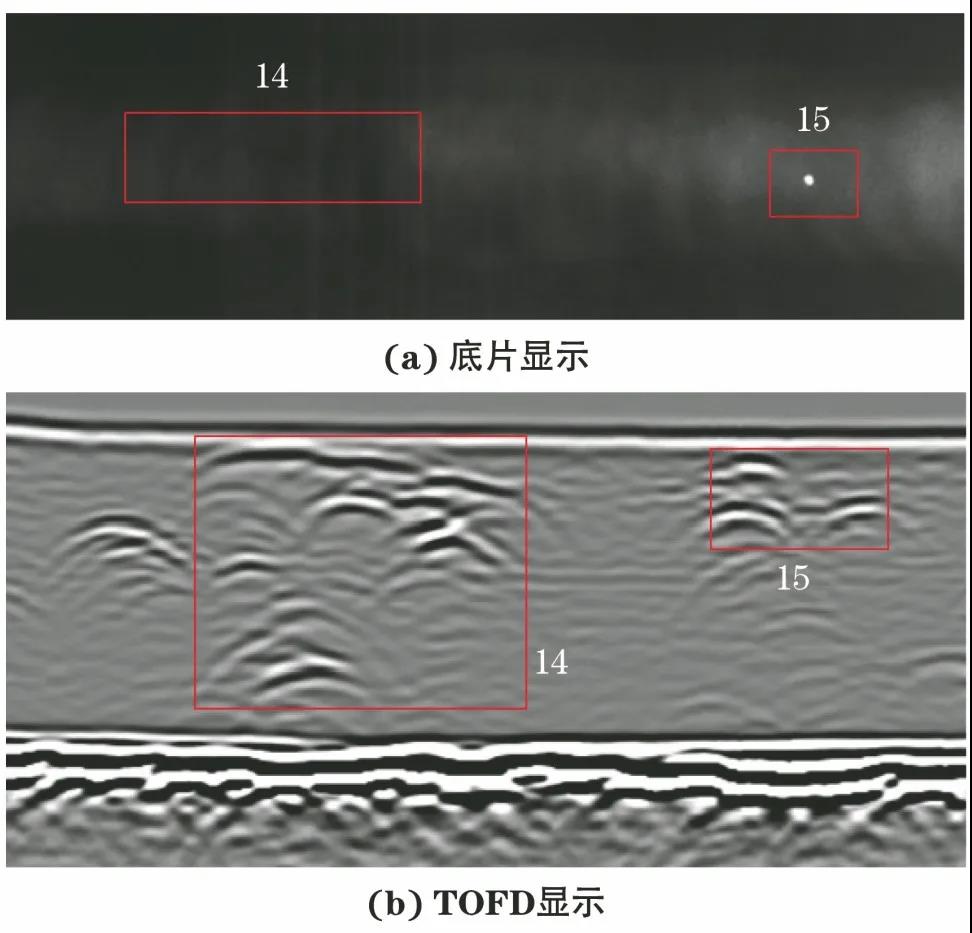

图16 裂纹和夹钨缺陷底片及TOFD显示

图12~16中的16个缺陷包含1处密集气孔、2处气孔、3处密集夹钨、1处夹钨、2处条形、5处未熔合、1处未焊透、1处裂纹。RT与TOFD检测结果的对比如下表所示,可知对于自身高度较高的缺陷,射线检测得到的缺陷长度与TOFD检测得到缺陷长度基本一致。但是对于自身高度较小的缺陷,射线检测得到的缺陷长度明显小于TOFD的。说明对于厚度越大的焊缝,自身高度越小的缺陷在底片上越难显示,但TOFD检测却不受此影响,这也反应出TOFD技术在较厚的工件检测中比较有优势。

结语

通过对两种厚度并含有模拟缺陷的试板进行试验对比分析,发现TOFD检测技术不仅能将所有缺陷检出,而且可对缺陷的长度、深度及自身高度等参数进行定量,并且缺陷检测率高于射线检测,说明了TOFD检测技术可以适用于铝制承压设备厚度为10~30 mm焊缝的检测。

作者:程茂、仇飞、黄文大、毛炜、梁全、胡德友