探伤实例-X射线检验作业指导书

浏览量:4378次发布时间:2021年04月07日

1.适用范围及一般要求:

1.1本作业指导书适用于透照厚度为2mm-40mm的钢制承压管子、管道和集箱单面施焊,双面成型的对接接头、钢结构对接、角接、压力容器焊缝的X射线检验。

1.2本作业指导书适用于使用定向X射线机。

1.3检验工作量参照《金属检验计划一览表》。

2.引用标准及相关资料:

2.1《电力建设施工及验收技术规范》(火力发电厂焊接篇)

2.2《火电施工质量检验及评定标准》(焊接篇)

2.3《钢制承压管道对接焊接接头射线检验技术规程》

2.4《钢熔化焊对接接头射线照相和质量分级》

2.5《压力容器无损检测》

3.检验作业条件:

3.1人员要求:

3.1.1射线检验人员经专业培训,取得相应资质证书。

3.1.2熟练操作仪器,具有一定仪器维护和一般故障的处理能力,懂得安全防护知识。

3.1.3检验工作前熟悉作业指导书,了解被检验焊口的规格、材质及焊接方法、坡口形式。

3.1.4熟悉作业环境,并具有一定的现场实际操作经验。

3.1.5射线工作人员经体检合格,方可上岗。

3.2仪器配备

3.3探伤材料

3.4焊缝表面状态

焊缝及热影响区表面质量(包括余高部分)应经外观检查,符合要求,表面的不规则状态在底片上的影像应不影响对接接头中的缺陷评定。

4.检验作业程序:

4.1钢结构焊缝的检验参照《钢熔化焊对接接头射线照相和质量分级》

4.2金属材料制压力容器的原材料、零部件和焊缝参照《压力容器无损检测》

4.3管道焊缝的检验:

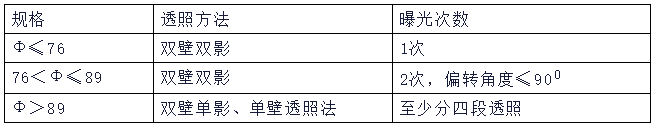

4.3.1 X射线透照方法:(见表一)

表一:

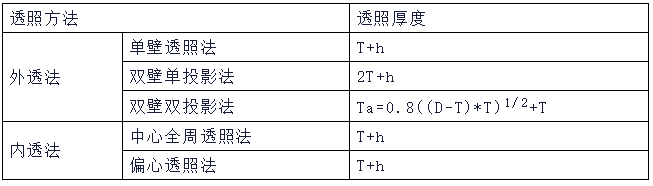

4.3.2透照厚度的计算:(见表二)

表二:

注:Ta----透照厚度;D-----管子的外径;T-----钢管实际壁厚;H-----焊缝余高

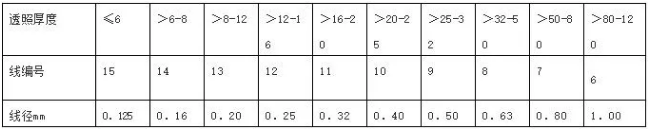

4.3.3象质指数根据透照厚度确定,并符合下列规定:(见表三)

表三:

4.3.4检验:

首先将所检部位焊口编号,确定透照方向,将所用像质计垂直放置于射源侧焊缝表面,焊口编号、透照日期、中心、搭接等标记贴放在焊缝两侧距焊缝边缘5mm(或放在暗袋适当的位置,要求铅字母的影像不影响底片的评定),暗盒与焊缝紧贴,放置后屏蔽铅板,前屏蔽铅板,探伤机偏移一定距离和角度,选用适当电压、透照方法进行透照。

要求:

1、焦距:必须保证最小焦距,正常情况下焦距应不小于600mm。

2、曝光量:小径管控制在7.5mA·min以内,其余不小于15mA·min。

4.3.5暗室处理:

4.3.6底片的评定:

4.3.6.1底片的评定在评片室内进行,室内光线符合要求,室内照明不得在底片上产生反射。底片的质量应符合标准要求,对不合格底片应及时分析原因按上述步骤重新进行透照。

4.3.6.2对不合格焊口通知焊工进行返工,返工后的焊口按上述方法重新检验,返修底片应有返修标记R1、R2,加倍焊口应有“JB”标记。

4.3.6.3焊口同一处返修次数不允许超过两次,若两次返修不合格,则该焊口应割口重新焊接。

4.3.6.4检验人员应写好当天检验原始记录,一个部件检验完毕及时出据检验报告,连同底片,原始记录一并交到资料管理人员统一归档保管。

5.质量控制点检

检验过程中见证点(WP)、停工待检点(HP)的评定控制,见证点设为焊缝检验到底片结果评定全过程。

停工待检点设置二个,H1P设为出现不合格焊口需返工时焊缝的返工点,H2P为焊接一次合格率低于90%时的质量保证措施。

5.1对W点的控制

探伤结果全过程见证是焊口质量的有力保证,但对于我们来说争议比较大的是探伤结果的评定,探伤结果的评定做为检验的重点和难点,是评判质量的最重要的一个环节。

为了防止出现疑点,评片时应有另一个Ⅱ级人员在现场见证,共同讨论或监督评片员进行底片评定。

另外,在特殊情况下,焊接技术负责人为了更好地促进焊接质量,也可根据焊接工艺等实际情况对射线探伤结果的评定进行现场见证。监理一方随时进行检验监督。

5.2 对H1点的控制

探伤结果评定完后,应在24小时内向委托单位进行信息反馈,对不合格焊口应及时在24小时内下发返工单。

检验人员,应对不合格焊口标注缺陷位置,并报送委托单位。对不合格焊口应分析原因,找出改进措施,方允许进入下道工序。焊口进行返工挖补时,检验人员,焊接人员及委托单位专工共同监督。

5.3 对H2点的控制

在射线抽检过程中,发现该项部件的施焊焊工焊接一次合格率低于90%,应及时向委托单位进行反馈,下发停焊通知单,提出处理意见。