声发射技术在储罐底板腐蚀检测中的应用

浏览量:3192次发布时间:2021年03月24日

大型原油储罐一旦发生腐蚀泄漏,可能引发严重灾害,造成巨大的经济损失和环境污染。统计资料显示,在役储罐的底板是腐蚀最为严重的区域。对储罐进行定期检测,是保证储罐安全运行的重要手段。

开罐检测过程包括停工、倒空、清洗、无损检测等工序,存在造价高、检测时间长等不足。而在线检测技术可以在不开罐的情况下实现罐底腐蚀的检测。目前,用于储罐底板在线检测的方法主要有声发射、超声导波以及机器人技术三种。超声导波技术应用很少,机器人在线检测系统在国内还是空白,声发射检测是目前储罐底板在线检测中应用最为广泛的一种检测技术。

1声发射检测技术

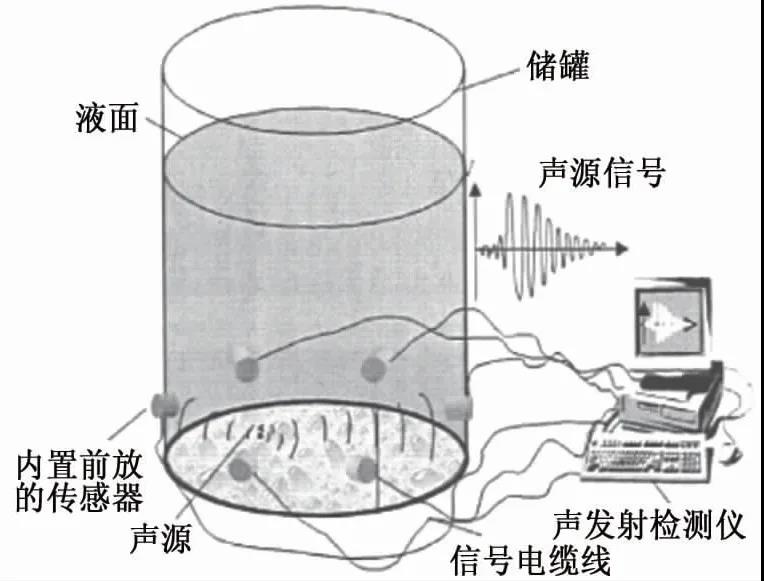

常压声发射检测主要用于储罐底板的腐蚀、泄漏状态评估。当储罐底板存在腐蚀缺陷时,材料强度降低,在液位作用下产生局部微小变形,导致腐蚀产物的剥离和脱落,产生声发射信号。当储罐底板发生泄漏时,介质流动会产生连续的声发射信号。储罐底板声发射在线检测通过安装在储罐外壁下部的传感器阵列接收由于储罐底板腐蚀或泄漏产生的声发射信号,然后根据JB/T 10764-2007《无损检测常压金属储罐声发射检测及评价方法》,通过信号分析对罐底结构进行腐蚀状况评价。

储罐底板声发射检测原理示意图

如上图所示,声发射传感器等距离耦合在储罐罐壁周围,被动接收储罐底板腐蚀声发射信号。通过传感器接收到腐蚀声发射信号的时间间隔定位声源,将接收到的声发射信号分析处理确定腐蚀状况,从而对罐底的整体完整性及安全性做出评估。

为了避免罐顶及检测传感器上部罐壁噪声对检测数据的影响,采用两排传感器布置。底下一排为主检测传感器,主要接收来自罐底的声发射信号;第二排为护卫传感器,优先接收来自罐顶液滴撞击液面产生的声发射信号。结合噪声干扰数据筛选方法,筛除来自罐壁和罐顶的干扰信号。

2储罐底板的声发射检测评价

检测实例

采用美国物理声学(PAC)公司的SA-MOS48全数字化多通道声发射检测系统、DP3I和ISPK3I声发射一体化探头(响应带宽为20~100kHz)对4座储罐底板进行腐蚀状况声发射在线检测评价。具体检测方法过程如下:

储罐1

1996年建造投用,容积5000m3,直径20.1m,高度16.0m,液位15.30m,储罐结构为固定顶,介质为成品油。

采用12个传感器进行检测。传感器均安装在储罐外壁面:1~6号为检测传感器,安装高度(离罐基础距离)为0.75m;7~12号为护卫传感器,安装高度为2m。数据采集时间为2小时。

储罐2

2005年建造投用,容积20000m3,直径40.5m,高度17.4m,液位15.18m,储罐结构为外浮顶,介质为原油。

采用12个传感器进行检测。传感器全部安装在离罐基础0.75m高度的储罐外壁面。数据采集时间为2小时。

储罐3

容积50000m3,直径60.0m,高度19.4m,液位13.52m,储罐结构为双盘式浮顶,介质为原油。

采用30个传感器进行检测。1~15号为检测传感器,安装在离罐基础0.8m高度的储罐外壁面;16~30号为护卫传感器,安装高度为1.95m。数据采集时间为18.5小时。

储罐4

2009年建造投用,容积100000m3,直径80.0m,高度21.8m,液位18.13m,储罐结构为双盘式浮顶,介质为原油。

采用42个传感器进行检测。1~21号为检测传感器,安装在离罐基础0.8m高度的储罐外壁面;22~42号为护卫传感器,安装高度为1.85m。数据采集时间为13.5小时。

数据分析

目前,声发射信号的分析与处理方法分为两种:一种是先用简化的特征参数表示声发射信号的特征,然后分析和处理这些特征参数;另一种是直接存贮和记录声发射信号的波形,对波形进行频谱分析。简化波形的特征参数分析法是广泛采用的经典声发射信号分析方法。

采用简化波形的特征参数分析法对数据进行分析。滤除环境噪声、机械噪声、电磁噪声,对有效信号的评级主要针对撞击数与事件数,以及定位集中的部位。超过门槛值并使某一通道获取数据的任何信号称之为一个撞击,所测得的撞击个数称为撞击数,撞击数反映了声发射活动的总量和频度。产生声发射的一次材料局部变化称之为一个声发射事件,测得的事件个数称为事件数。以撞击数的多少作为腐蚀等级评估的基础,事件数的多少以及出现的集中程度作为潜在泄漏等级评估的基础,通过腐蚀等级和潜在泄漏等级来综合评估储罐底板的完整性。

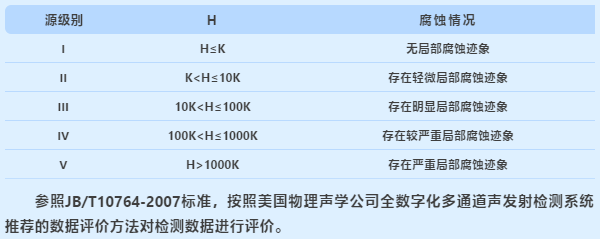

按照JB/T 10764-2007标准的规定,采用声发射源的区域定位分析及下表所示分级方法进行储罐底板数据分析。表中H为单个通道每小时出现的撞击数,K值通过相同的检测仪器与工作参数对相同规格和运行条件的储罐进行一定数量的检测试验和开罐验证试验取得。

检测结果

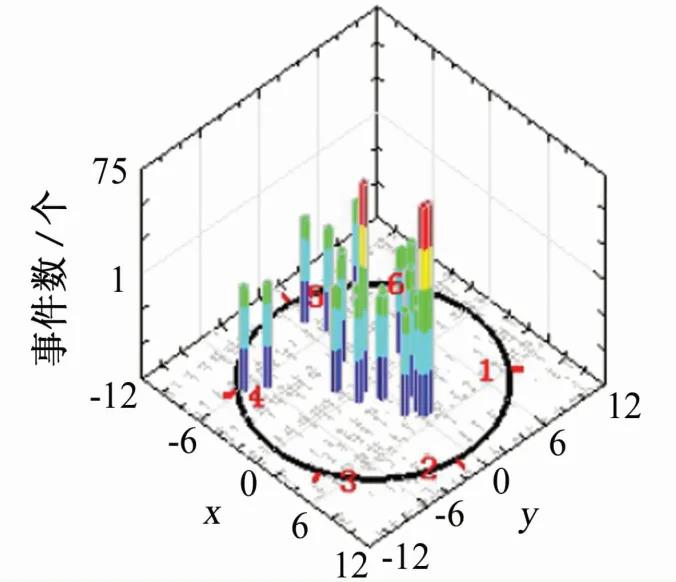

储罐1

声发射检测

采集的撞击数726个,事件数25个,单个通道每小时出现的撞击数为61,结合储罐运行检修情况,储罐底板腐蚀状况评价为Ⅱ级,存在轻微腐蚀现象,建议2~3年之后再进行声发射检测。罐底定位参考图如下:

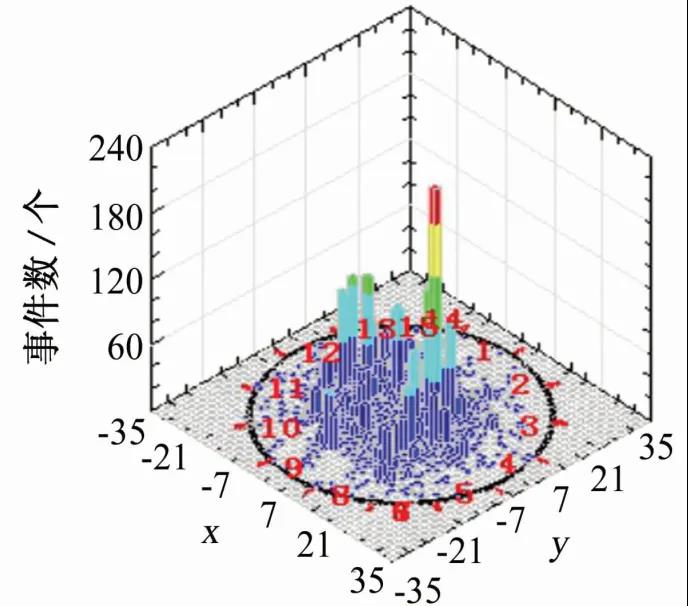

储罐1罐底定位参考图

开罐检测

检测罐底中幅板37块、边缘板11块。结果表明:中幅板实测壁厚8mm,边缘板实测壁厚10mm。漏磁检测发现,当量深度不小于40%的缺陷有4处,其中2处为上表面机械损伤,2处为腐蚀缺陷,如下图所示,最大当量腐蚀深度为47%(上表面机械损伤)。

储罐1底板的2处腐蚀缺陷

储罐2

声发射检测

采集的撞击数为21861个,事件数为61个。数据采集的第2个小时,1、5、6、9通道出现了严重的干扰,导致撞击数快速增长,事件数也大幅增加,原因是6号传感器附近的加热管道产生大量噪声。因此在进行数据处理时,将异常时间点之后上述通道产生的数据全部滤除,处理之后得到的撞击数为578个,事件数为17个,单个通道每小时出现的撞击数为24个,结合储罐运行检修情况,底板的腐蚀状况评价为Ⅰ级,建议4~5年之后再进行声发射检测。罐底定位参考图如下:

储罐2罐底定位参考图

开罐检测

检测储罐2的罐底中幅板140块、边缘板24块。结果表明:边缘板实测壁厚9.8~10.2mm。定期检验结果未发现腐蚀异常。

储罐3

声发射检测

数据采集时间为18.5小时,其中夜间采集数据时存在干扰,干扰源为周期信号。选取白天采集的3小时数据进行分析,处理之后得到的撞击数为45797个,事件数为4828个,单个通道每小时出现的撞击数为1018个,结合储罐运行检修情况,该储罐底板腐蚀状况评价为Ⅱ级。罐底定位参考图如下:

储罐3罐底定位参考图

开罐检测

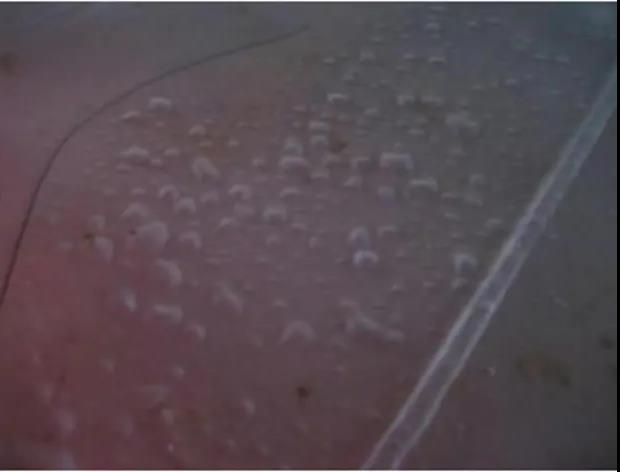

检测储罐3的罐底中幅板153块、边缘板30块。结果表明:罐内底板防腐蚀层出现局部鼓包破损现象,中幅板第48块上表面存在1处腐蚀坑,腐蚀坑最大深度为3mm,壁厚最大减薄30%,下表面未发现腐蚀当量不小于壁厚20%的腐蚀点。

储罐3底板的涂层鼓包

储罐3中幅板上表面腐蚀坑

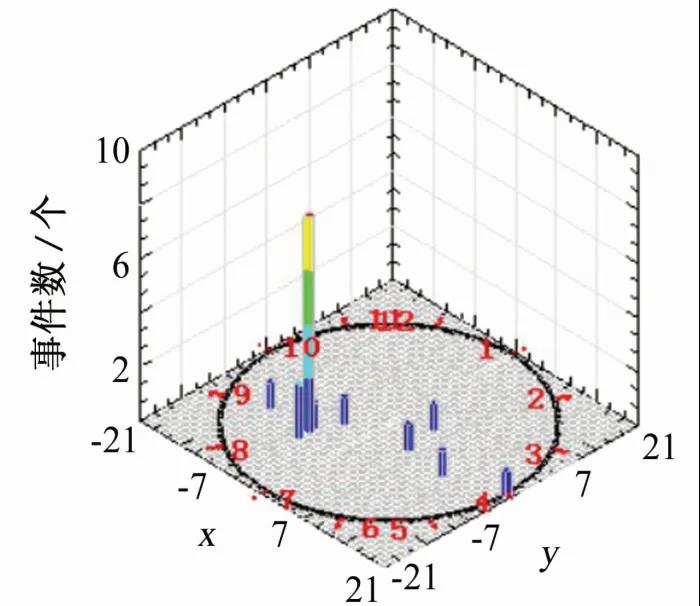

储罐4

声发射检测

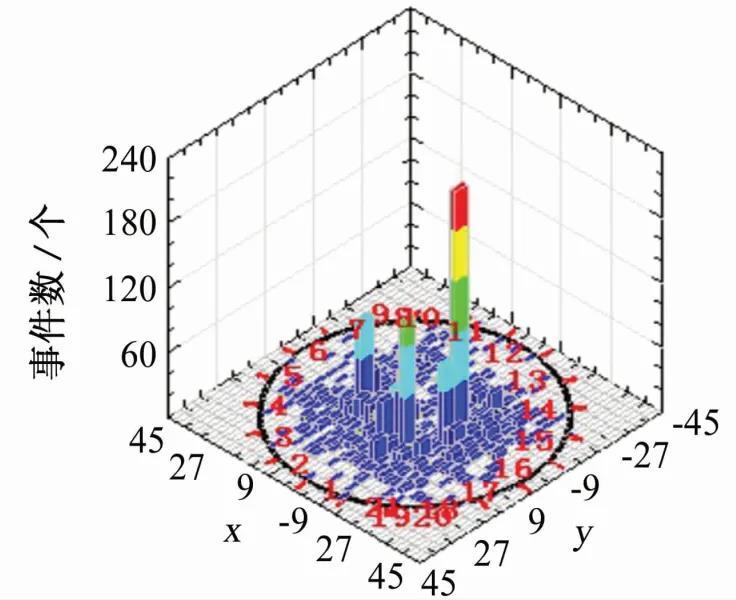

采集时间为13.5小时,选取信号平稳时间段2.78小时的数据进行分析,处理之后得到的撞击数为17394个,事件数为1789个,单个传感器每小时接收的撞击数为298个,结合储罐运行检修情况,该储罐底板腐蚀状况评价为Ⅱ级,可2~3年后再进行声发射检测。罐底定位参考图如下:

储罐4罐底定位参考图

开罐检测

检测储罐4的罐底中幅板171块、边缘板40块。其中,中幅板设计壁厚为11.0mm,检测得到其壁厚最大值为11.1mm,最小值为10.9mm,中幅板表面存在机械损伤2处;边缘板设计壁厚为21mm,检测得到其壁厚最大值为21.8mm,最小值为20.6mm。100%漏磁扫描检测未发现背部腐蚀。

结论

1储罐1、3、4底板声发射检测评价结果为Ⅱ级,存在轻微腐蚀现象,储罐2底板声发射检测评价结果为Ⅰ级,均不需要立即进行开罐检修维护。

2开罐检测发现,储罐1、3、4罐底板均存在轻微腐蚀状况,储罐2底板未发现腐蚀异常。

3储罐底板声发射检测评价结果与开罐检测结果具有很好的一致性,因此声发射技术可用于储罐底板腐蚀的在线检测评价。

声发射在线检测,检测效率高、成本低、检测结果可靠,可大幅降低劳动强度,减少环境污染,在我国大型储罐日益增多、管理任务繁重的国情下,是确保储罐安全运行的重要手段。

作者:蒋林林,李玲杰,苏碧煌,王志涛,张彦军