阀门铸钢件异形结构区域的相控阵超声检测

浏览量:2835次发布时间:2021年03月16日

铸钢阀门因设计灵活、成本低廉,在电力、石油、化工等领域得到了广泛应用。由于工艺制定与实际操作存在偏差,阀门铸钢件在生产过程中难免会产生气孔、缩孔、夹砂、裂纹等缺陷,这些缺陷使阀体相应的有效承载面积减小,而且在应力作用下缺陷会扩展,甚至会导致阀体断裂,对阀门运行造成巨大的安全隐患。

对用于承压设备的铸钢阀门,为确保其质量,一般要求采用相应的方法进行检测,但铸钢件一般为一次浇铸成形,结构复杂,厚度比多样化,传统的无损检测技术有较大的局限性,难以实施检测。

例如采用射线检测方法检测结构复杂的工件时存在胶片布置困难、壁厚不均匀的工件曝光时间难以控制、壁厚较大的工件射线无法穿透等问题。

采用常规超声检测存在缺陷定性定量困难、结构回波难以区别判断、狭窄区域、探头扫查位置不足等问题。另外,常规超声检测是以脉冲波来判断工件是否有缺陷及缺陷的大小、位置,没有影像记录留存,要求检测人员既要有高超的检测技能,又要有强烈的责任心,否则难以保证检测质量。

磁粉检测、渗透检测只能检出表面、近表面缺陷,无法检测埋藏缺陷。

因此,开展阀门铸钢件异形结构区域的相控阵超声检测技术研究具有重要意义。

本文分别从相控阵超声检测的试件选择、材料特性试验和检测试验入手,对WCB(铸造碳钢)材料阀门钢铸件异结构区的相控阵超声检测进行了深入研究。

1.试件选择

图1 阀门铸钢件外观

图2 阀门结构示意

图3 人工模拟缺陷位置示意

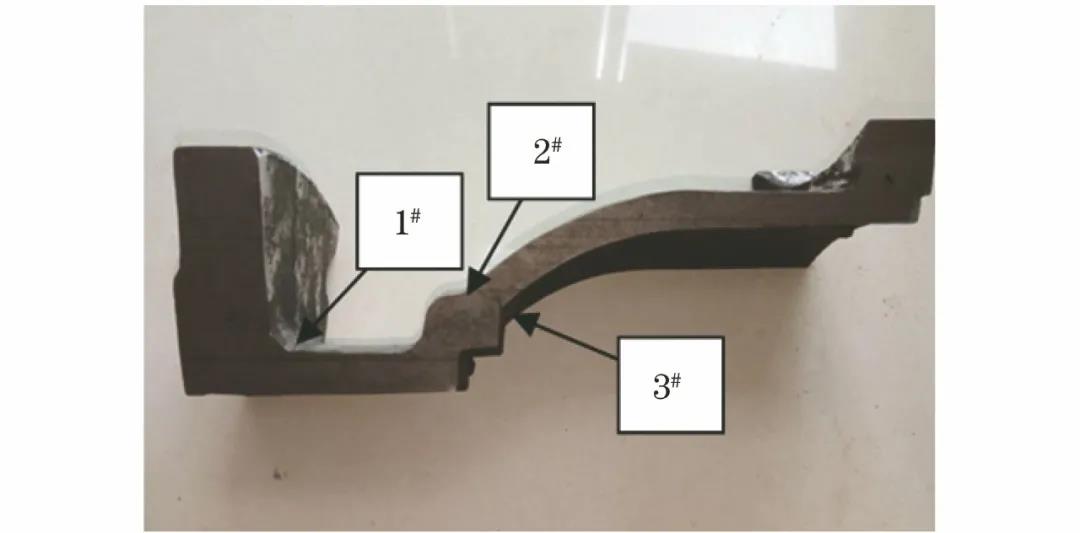

试件为如图1所示的阀门铸钢件,型号为Q41F-16C,公称直径为DN150,材料为WCB。

阀门结构如图2所示,试验切取图2中虚线框区域作为检测试件。

基于铸钢件的壁厚突变和R角等异形结构区域是最容易产生铸造缺陷和应力集中的部位,试件制作时在如图3所示的1,2,3号部位加工线切槽作为人工模拟缺陷。

2 材料特性试验●●

考虑到铸钢件可能存在铸造组织不均匀、晶粒粗大等特点,会导致声波衰减严重。因此,在开展相控阵检测研究前,要先进行相关试验与分析。

1.化学成分分析

采用牛津仪器公司FOUNDR-MASTER PRO全谱火花直读光谱仪分析试件的化学成分,结果符合GB/T 12229-2005 《通用阀门 碳素钢铸件技术条件》 的要求。

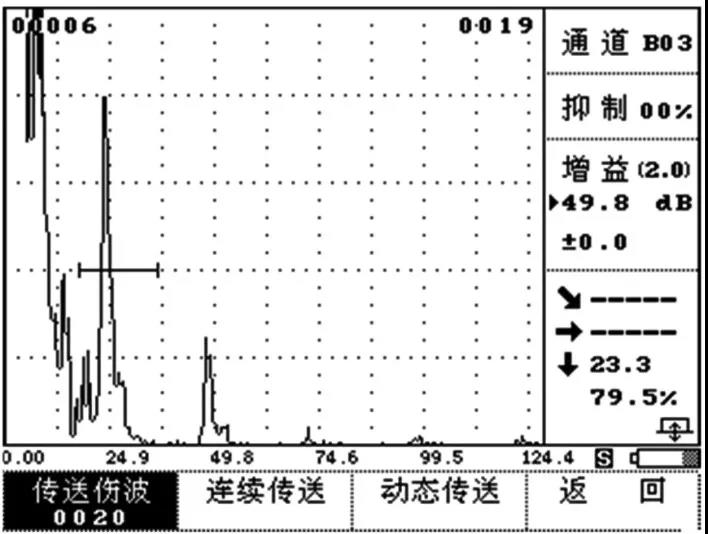

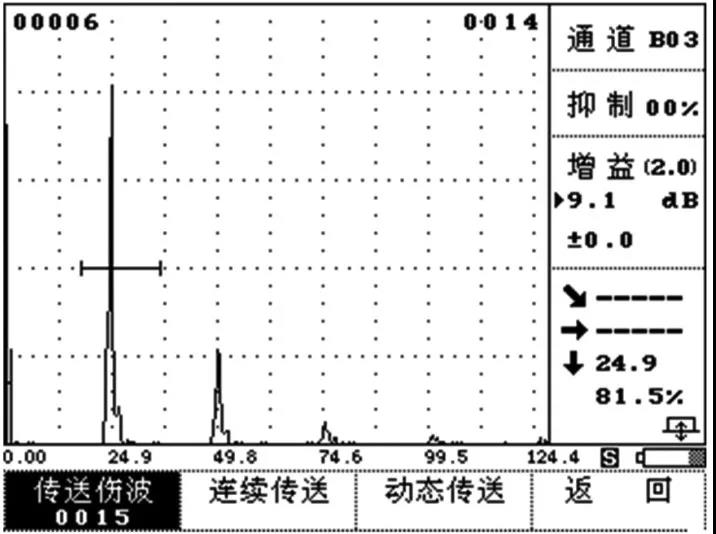

2.声波衰减试验

选用武汉中科HS611型脉冲反射超声检测仪,首先设置调校好仪器,然后将5MHz Φ10mm直探头置于待检测试件的平面位置(法兰处),调节增益使第一个反射波达到80%高度,此时增益为49.8dB,如图4所示;而同样情况下,在CSK-IA试块上测试,增益仅为9.1dB,如图5所示。

图4 阀门铸钢件声波衰减示意

图5 CSK-IA试件声波衰减示意

将两者比较可见,声波在试件中传播衰减明显比CSK-IA试块严重。选用5Z10*10K2斜探头进行检测,无法找到试件的端角反射波,说明试件无法进行横波检测。

3.金相组织分析

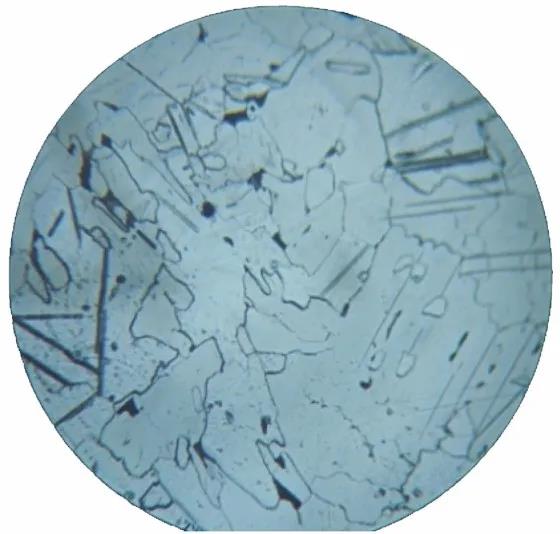

试验采用美国CHAWER&PTI公司PTI-5000现场金相检测仪进行金相组织分析,结果显示试件的组织不均匀且晶粒异常粗大,平均晶粒直径达到0.5mm以上,原始组织金相检验结果如图6所示。而对于晶粒直径接近超声波波长的1/10时,就会有明显的声散射;当晶粒直径达到半个波长时,声散射剧增,声波会严重衰减,导致无法进行超声检测。

图6 原始组织金相检验结果

根据标准GB/T 12229-2005规定,铸造碳钢(WCB)材料铸钢件的热处理工艺有退火和正火两种。退火处理是将试件加热到880~920℃,保温,炉冷至450℃后出炉空冷,可以消除铸造组织柱状晶和残余应力。正火处理是将试件加热到940~960℃,保温后空冷,可以细化组织,得到所需的力学性能。

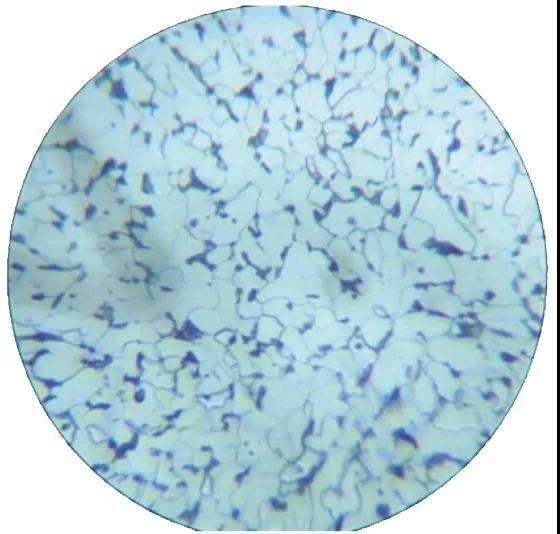

从图6可以看出,试件原始状态的组织形貌有退火状态特征,为进一步开展检测研究,试验选用正火处理工艺进行处理,将试件加热到(950±10)℃,保温2h,空冷。正火处理后的组织为珠光体+铁素体,晶粒均匀、细小,正火处理后组织金相检验结果如图7所示。

图7 正火处理后组织金相检验结果

再用直探头对正火处理后的试件进行测试,其结果与CSK-IA试块测试结果相近,用5Z10*10K2斜探头进行检测,端角反射波明显,说明可以进行横波检测。以下试验均以正火状态的铸钢件作为检测对象。

3 相控阵超声检测试验●●

相控阵技术是通过电子系统控制探头阵列中的各个晶片,按照一定的延时法则发射和接收超声波,实现声束的扫描、偏转等功能,通过激发多角度声束对检测区域进行较大面积的覆盖,在探头不前后移动的情况下实现对检测区域的扫查,从而提高了检测效率及缺陷检出率。相控阵检测在分辨力、信噪比、缺陷检出率等方面具有一定的优越性,可有效地检出各种面状缺陷和体积型缺陷,在复杂构件方面的应用具有独特优势。

试验采用以色列Sonotron公司Isonic-2009便携式相控阵超声检测仪。由于试件结构复杂,检测面为曲面,检测区域位置较窄,因此选择频率为5MHz,晶片数量为8的相控阵探头,晶片排列方式为一维线性阵列。

1号区域

检测结果

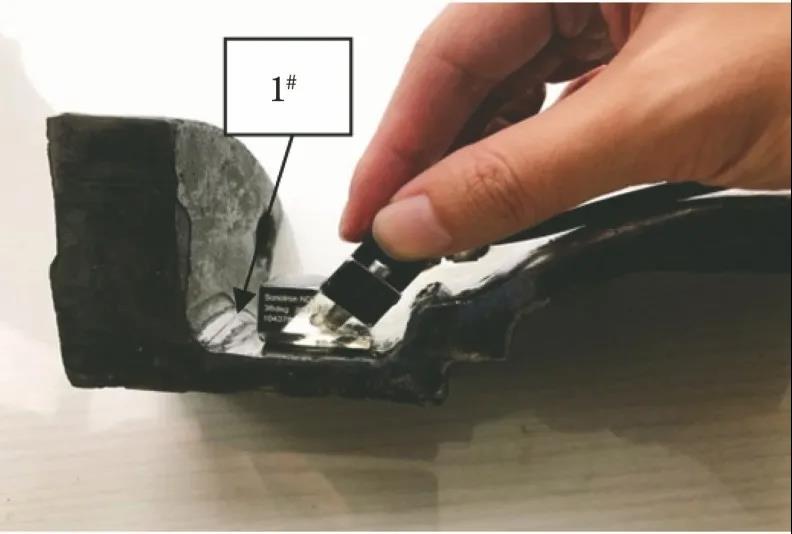

1号区域为阀体颈部R角部位,颈部的壁厚为12mm,试件在R角部位加工有长度为30mm、深度为3mm的线切割槽,如图8所示。

图8 1号区域检测方式示意

待检测部位的结构与管板角焊缝类似,因此选择Isonic-2009中的“管板角缝检测软件”进行检测,该软件可设置描绘工件的真实几何结构,显示声场覆盖范围。检测结果同时具有C,B,D,S扫描和A型脉冲显示以及三维立体成像(3D成像)功能,缺陷显示非常直观。

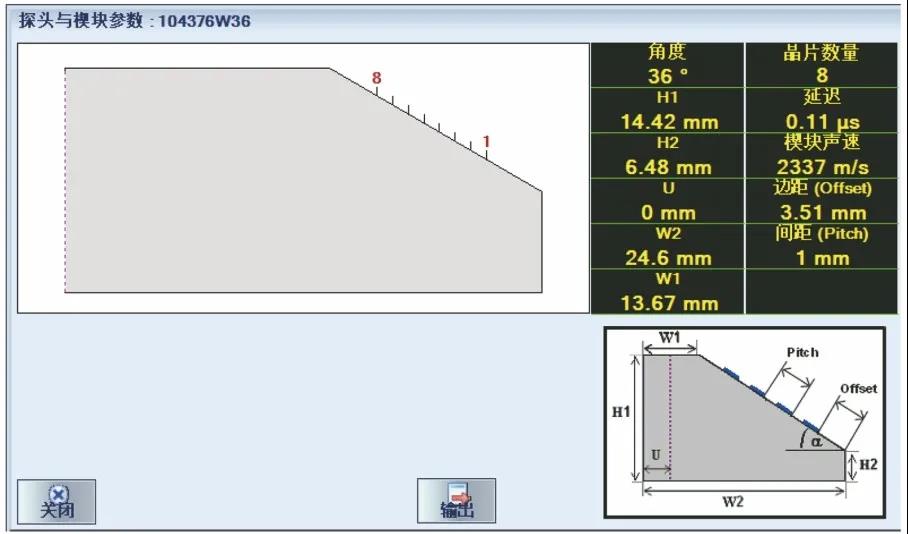

01.参数设置与声场仿真

进入Isonic-2009“管板角缝检测软件”模式,进入“探头和楔块参数”界面,选择对应的探头型号及楔块规格,参数设置界面如图9所示。

图9 参数设置界面

点击进入相控阵“扇形扫描参数”设置界面,按要求设置各项参数,利用半圆试块进行探头角度增益补偿修正,设置待检试件几何形状,然后进入“扇形扫查范围和探头位置”进行设置。扇形扫查设置最大、最小角度的原则是确保声场全部覆盖待检区域,在满足覆盖要求的前提下,一次波声束与二次波声束的重叠部分尽可能的少。设置完成后的声场仿真结果如图10所示,所设置的探头角度为37°~75°。

图10 1号区域声场仿真结果

02.检测扫查

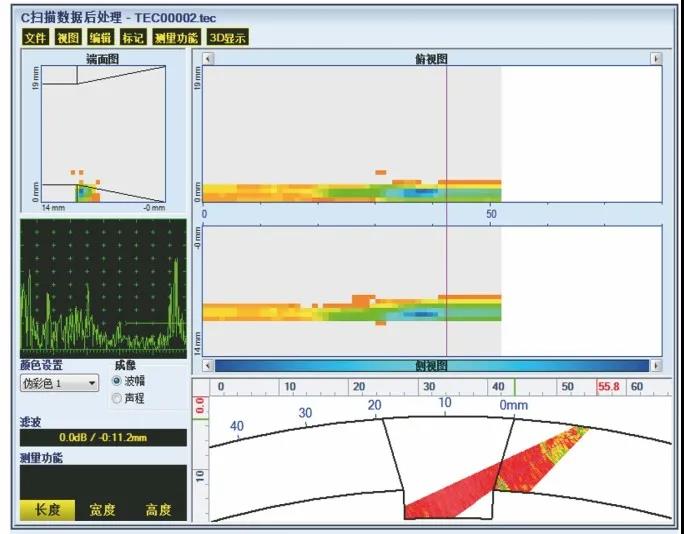

仪器各项参数设置完成后进入检测扫查界面,探头放置在如图8所示位置,沿检测区域平行移动探头进行扫查,扫查结果如图11所示。

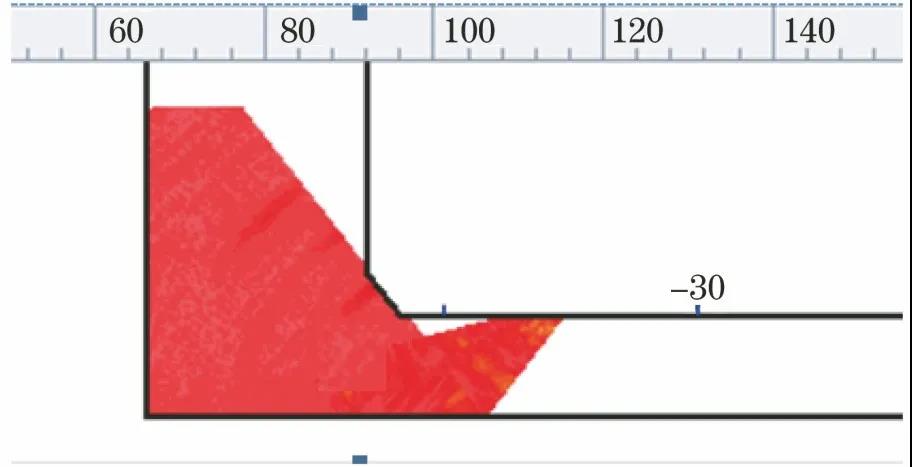

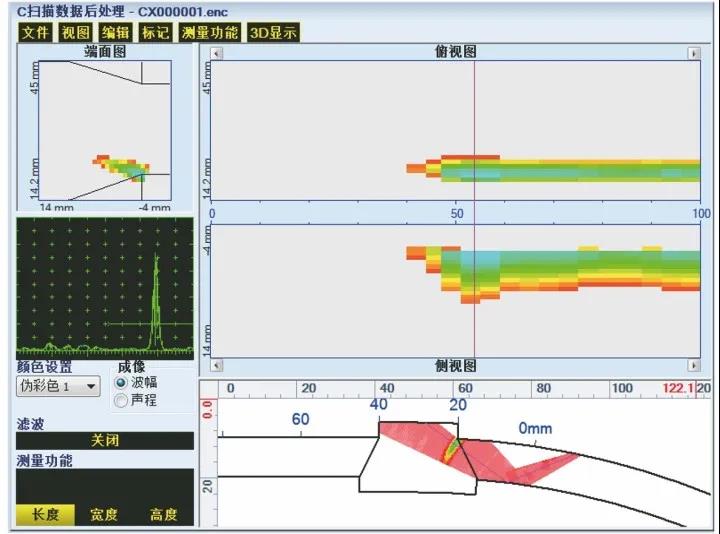

图11 1号区域扫查结果

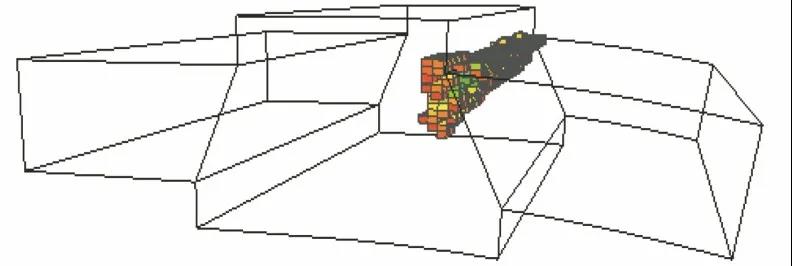

通过分析扫描图形中的C,B,D,S扫描和A型脉冲波,可测定缺陷的长度、深度和位置,以及缺陷自身高度。利用3D显示并结合S扫描,可直观地观察缺陷所在位置并识别结构回波,避免几何结构反射信号造成误判,3D显示如图12所示。检测结果显示试件上R角处的表面存在开口缺陷,缺陷长为28mm,最大深度为3.2mm。

图12 1号区域缺陷3D显示

2号区域 检测结果

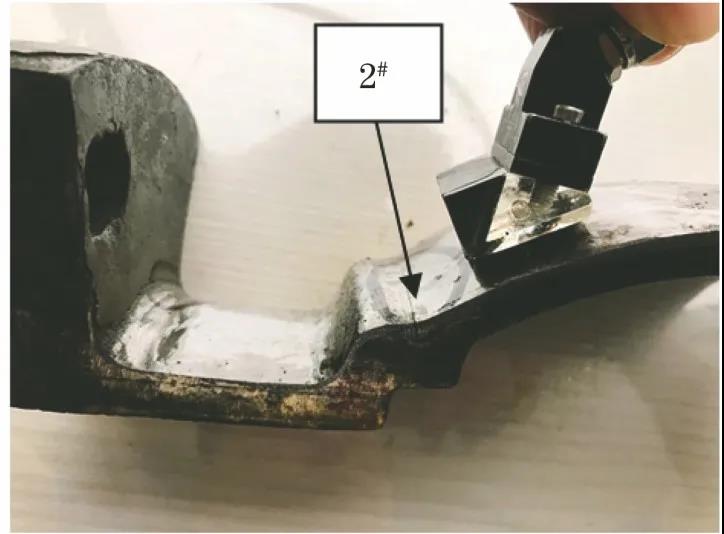

2号区域检测方法如图13所示,壁厚为12mm,外表面加工有长度为50mm、深度为4mm的线切割槽。

图13 2号区域检测方法示意

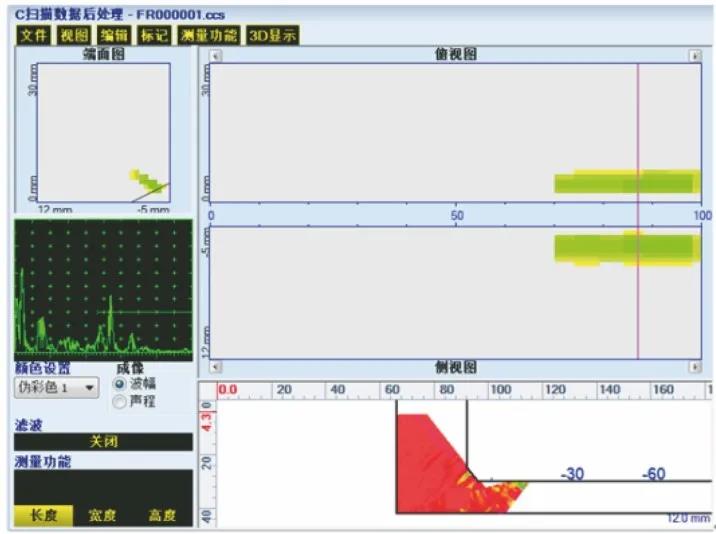

该部位检测时选择Isonic-2009中的“弯头焊缝检测软件”,软件同样可描绘工件的真实几何结构,具有多种扫描成像和3D成像功能。参数设置参照1号区域,为更好地得到模拟缺陷最佳的反射信号,探头位置设置时先利用试件截面找到上边缘最强的二次波信号,这时以探头前沿到边缘的距离作为探头到模拟缺陷的距离,然后设置探头入射角度,设置完成后的声场仿真结果如图14所示,所设置的探头角度为50°~65°。

图14 2号区域声场仿真结果

按照1号区域检测同样的方法进行扫查,扫查结果如图15所示,3D显示如图16所示。检测结果显示试件外侧壁厚突变处的上表面存在开口缺陷,缺陷长为53mm,最大深度为4.6mm。

图15 2号区域扫查结果

图16 2号区域缺陷3D显示

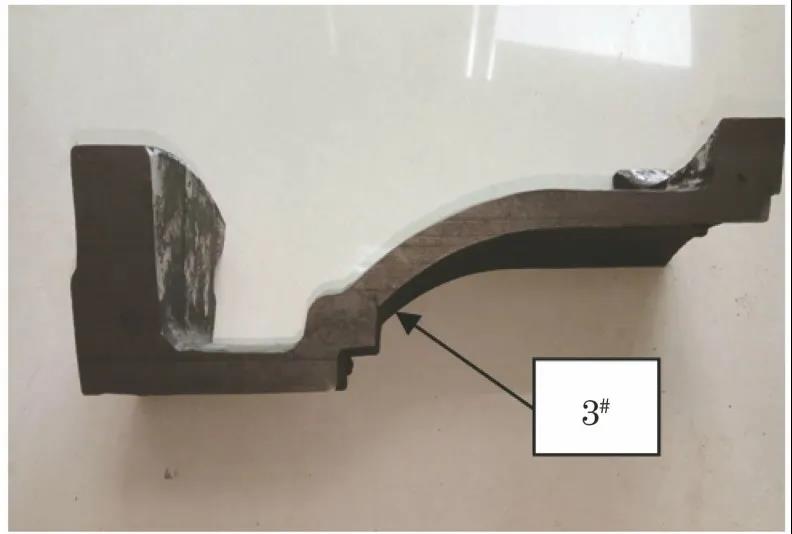

3号区域 检测结果

3号区域检测方法示意如图17所示,壁厚为12mm,壁厚突变处的内侧表面加工有长度为30mm、深度为2mm的线切割槽。

图17 3号区域检测方法示意

该部位检测选择Isonic-2009中的“纵焊缝检测软件”,探头位置设置时参照2号区域进行检测,利用试件截面找到下边缘最强的一次波信号,这时探头前沿到边缘的距离作为探头到模拟缺陷的水平距离,然后设置探头入射角度,设置完成后声场仿真结果如图18所示,所设置的探头角度为35°~60°。

图18 3号区域声场仿真结果

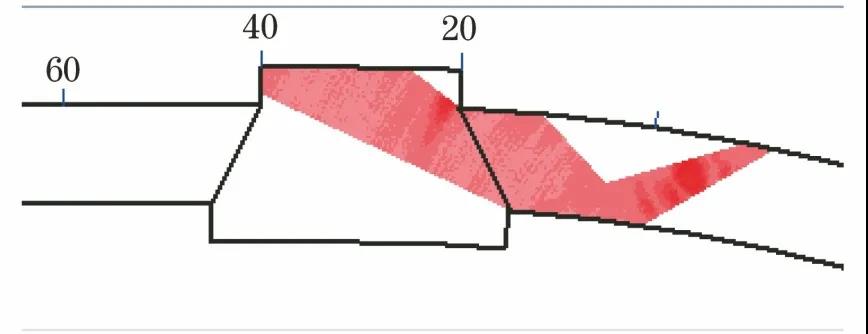

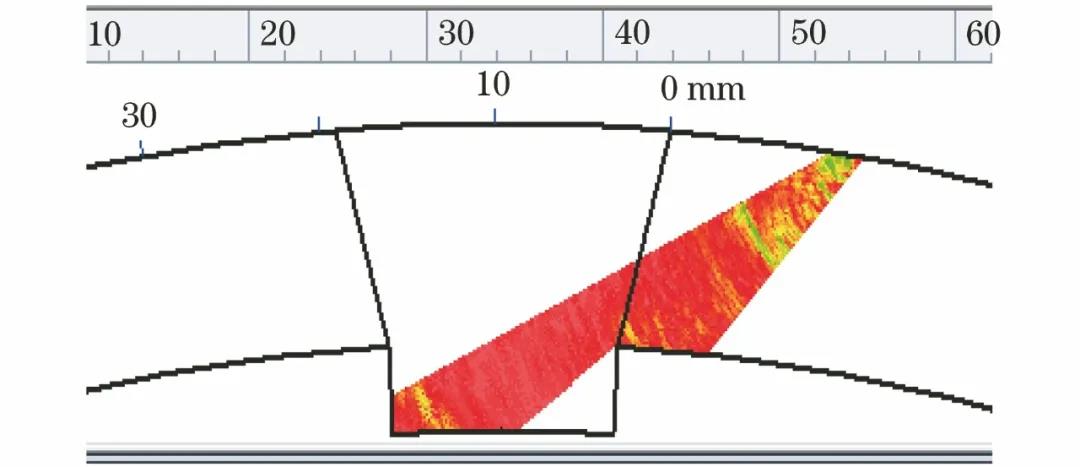

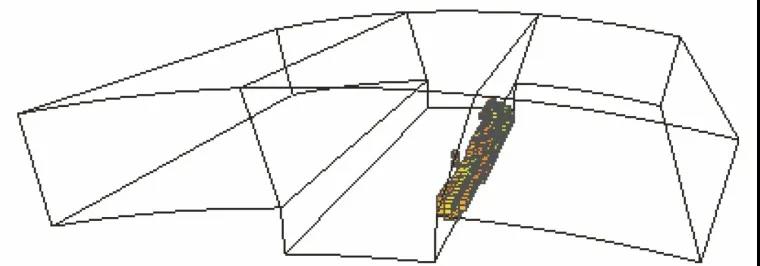

按照上述同样的方法进行扫查,扫查结果如图19所示,3D显示如图20所示。检测结果显示试件壁厚突变处的内侧表面存在开口缺陷,长为33 mm,最大深度为2.5mm。

图19 3号区域扫查结果

图20 3号区域缺陷3D显示

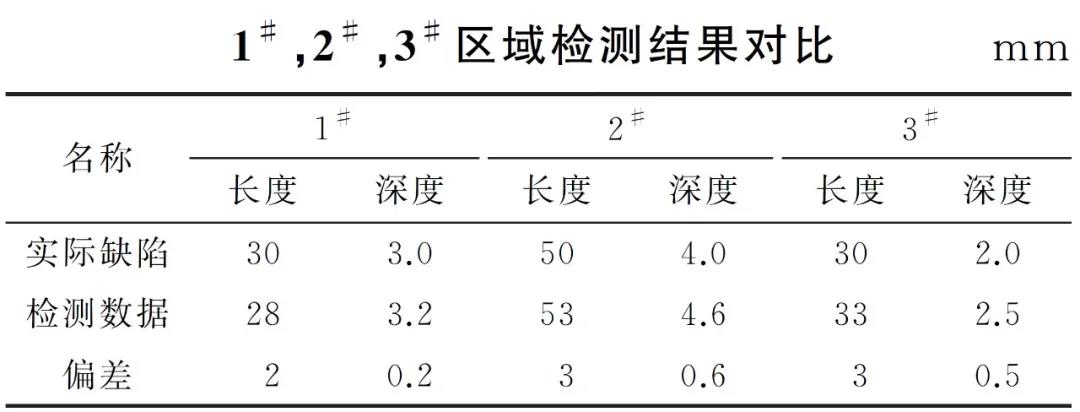

结果对比

将检测结果进行汇总,如下表所示,可知阀门颈部R角部位、壁厚突变处的内外侧表面设置的人工缺陷均能很好地检测出来,其中缺陷长度最大偏差为3mm,深度最大偏差为0.6mm。

4.结语

(1) 正火状态WCB阀门钢铸件金相组织均匀、晶粒细小,声波衰减小,可以采用相控阵超声检测。退火状态WCB阀门钢铸件声波衰减严重,无法进行相控阵超声检测。

(2) 阀门铸钢件结构一般较为复杂,相控阵超声检测时需进行必要的声场仿真。针对不同的结构形状选用相应的检测软件,真实地构建工件形状,以直观显示声场覆盖区域,确保声场能够覆盖到整个检测区域。检测结果得到的C,B,D,S扫描和A型脉冲显示以及三维立体成像(3D成像),可以直观地判断缺陷的位置及大小,同时结合3D显示及S扫描可识别结构回波,避免了几何结构反射信号造成的误判。

综上,正火状态的WCB阀门铸钢件异形结构区域可以采用相控阵超声检测技术进行检测,而且具有操作简便、快捷的特点。但试件还是有别于完整的阀体检测,试件缺陷仅为线切割槽,与铸件中的真实缺陷相差甚远,而且参数设置是利用试件截面结构得到最佳状态,因此,在实际阀体检测中还需不断积累经验,才能保证检测结果的有效性和可靠性。

作者:苏宣机