天然气管道无损检测技术选用分析

浏览量:5085次发布时间:2021年02月04日

天然气管道焊接质量问题主要有应力腐蚀裂纹以及疲劳裂纹、气孔、未熔合、未焊透等缺陷,直接影响天然气管道安全运行和使用年限。无损检测是焊接质量控制中非常重要的环节和措施,针对不同类型的质量缺陷,需结合工程实际,选择相对应的检测方法。

1 无损检测技术概述

无损检测(Nondestructive Testing,NDT),是利用声、光、磁、电等特性,在不损害或不影响被检对象使用性能的前提下,检测被检对象中是否存在缺陷或不均匀性,给出缺陷的大小、位置、性质和数量等信息,进而判定被检对象所处技术状态(如合格与否、剩余寿命等)的所有技术手段的总称。

无损检测技术用于管道焊缝检测的特点:①不会对管道造成任何损伤,为查找焊接质量缺陷提供了一种有效方法;②能全面检测所有焊缝;③对焊缝质量实施全程监控;④能够防止因管道焊接失效引起的灾难性后果,安全可靠;⑤应用范围广泛[1]。

无损检测分为常规检测技术:超声检测、射线检测、磁粉检测、渗透检验等;非常规检测技术:声发射检测、红外检测、激光全息检测等。

2 常用无损检测技术

2.1 射线检测技术

射线检测基本原理是:利用射线(X射线、γ射线和中子射线)在介质中传播时的衰减特性,当将强度均匀的射线从被检件的一面注入其中时,由于缺陷与被检件基体材料对射线的衰减特性不同,透过被检件后的射线强度将会不均匀,用胶片照相、荧光屏直接观测等方法在其对面检测透过被检件后的射线强度,即可判断被检件表面或内部是否存在缺陷。射线检测技术包括:射线检测(Radiographic Testing,RT)底片扫描技术、计算机射线成像(computed radiography,CR)技术、射线数字成像(Digital Radiography,DR)技术。RT底片扫描技术为常规技术;射线CR技术为数字化过渡技术,介于常规RT和DR之间;射线DR技术为数字化技术,是射线检测技术的发展方向,目前在推广,尚不能取代RT。

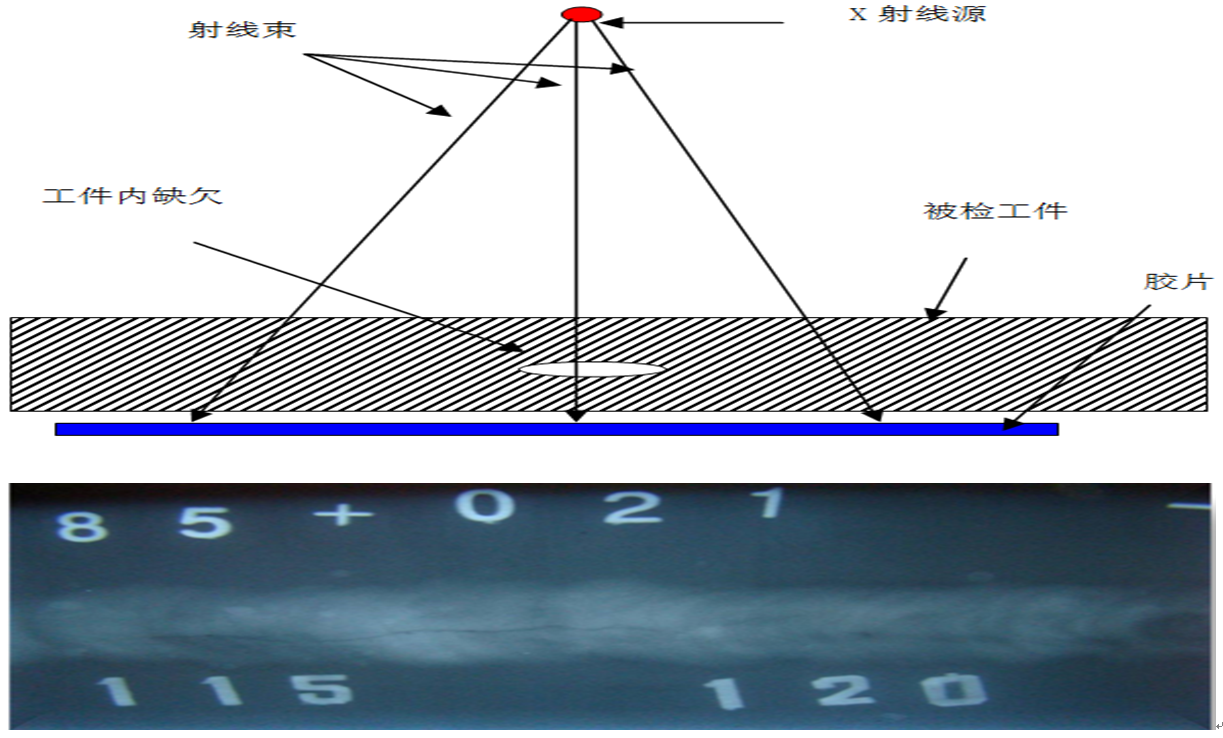

天然气管道射线检测常用射线照相法,即用X射线或γ射线穿透试件,以胶片作为记录信息的无损检测方法。如图 1所示。

图 1 管道焊缝射线检测示意图

射线检测可以检测出天然气管道焊接接口中的未焊透、气孔、裂纹以及未熔合等缺陷,以及夹渣、缩孔等。优点是通用能力强、稳定性强、灵敏度高、运用广泛,缺点是具有辐射、对身体健康危害大,费时且成本较高,很难检测出厚锻件与管材中存在的缺陷、T型接头以及焊接接头细小裂纹缺陷等。

判断天然气管道焊缝检测位置是否可以运用射线检测需要遵循以下原则:首先分析缺陷产生情况是否有利于射线穿透;其次看有无透照的环境与空间。天然气管道如果没有支撑架结构件,其环向焊缝都可以运用射线检测方法进行检测。需要注意射线会对人体产生一定的生物效应,检测过程中检测人员需要做好防护,同时还需要在周边进行标识、警戒[2]。

2.2 超声检测技术

超声检测的基本原理是:利用超声波在界面(声阻抗不同的两种介质的结合面)产生的反射和折射以及超声波在介质中传播过程中的衰减特性,由发射探头向被检件发射超声波,由接收探头接收从界面(缺陷或本底)处反射回来超声波(反射法)或透过被检件后的透射波(透射法),以此检测备件部件是否存在缺陷,并对缺陷进行定位、定性和定量。超声检测技术可以检测出天然气管道原材料与零部件、焊接接口存在的缺陷,同时其具有较强的穿透力。

超声检测技术包括:手工超声波(UT)检测技术、全自动超声波(AUT)检测技术、相控阵超声波(PAUT)检测技术。手工UT检测技术为常规技术;AUT为数字化超声波检测技术,适用于自动焊;PAUT为数字化相控阵超声检测技术,是超声检测技术发展方向,介于UT与AUT之间,是AUT的有效补充,未来可能替代UT。

(1)UT检测。利用超声波通过两种介质界面时发生反射和折射的特性来探测产品内部缺陷。采用一定的方式使声源产生的超声波进入工件;超声波在试件中传播并与试件材料以及其中的缺陷相互作用,使其传播方向或特征被改变;改变后的超声波通过检测设备被接收,并对其进行处理和分析;根据接收的超声波特征,评估工件本身及其内部是否存在缺陷及缺陷的特性。

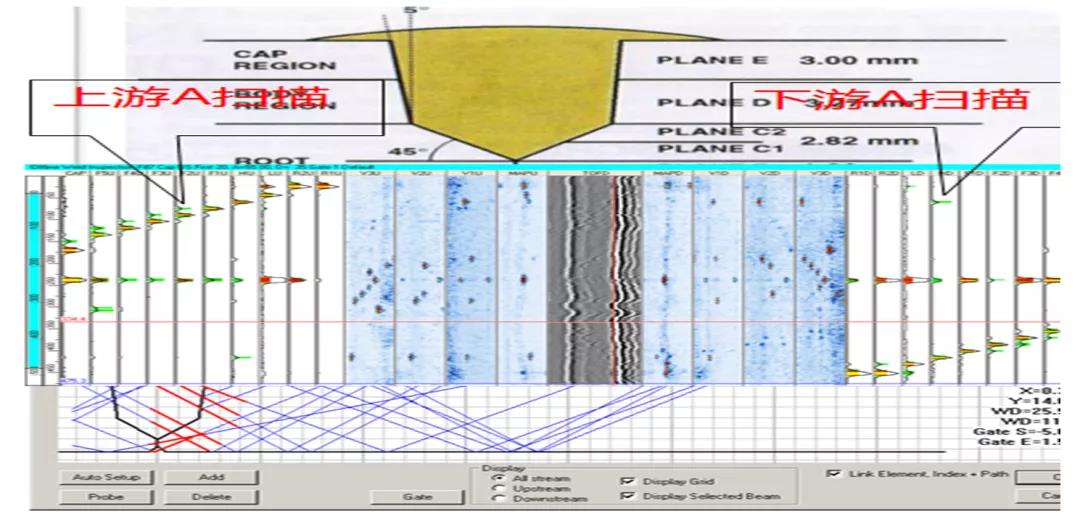

(2)AUT检测。采用相控阵技术,只使用一对相控阵探头(一般为60阵列,相当于60个常规探头),完成A扫描、B扫描、TOFD(超声波衍射时差法)及声耦合显示缺陷方法。其中,A扫描,负责检测焊缝坡口面上的面积型缺陷;B 扫描,负责检测焊缝体积型缺欠;TOFD扫描负责检测盲区的缺陷。管道检测双门带状图如图 2所示[3]。

图 2 双门带状图

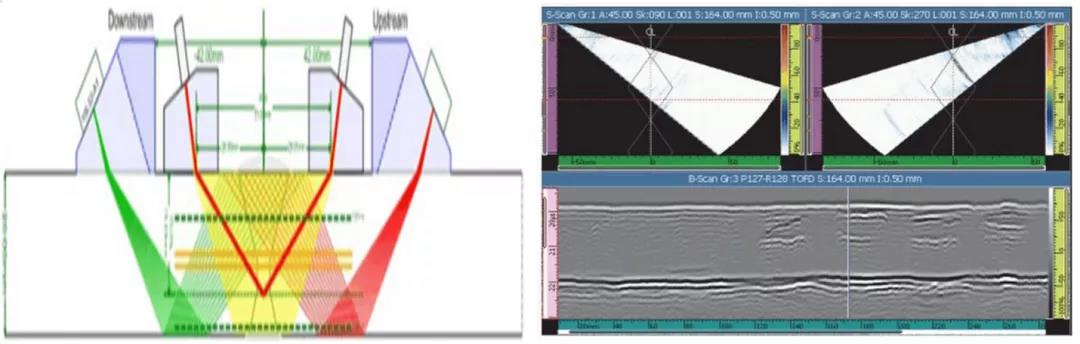

(3)PAUT检测。使用微型探头阵列产生超声波束,通过建立聚焦规则使电子装置控制每个阵列单元的发射和接收时间,从而产生出多个超声波束,通过控制阵列的激发和接收时间,控制波束角度、聚焦深度、聚焦尺寸等,实现工件的快速扫描成像,如图 3所示。

图 3 PAUT检测示意图

超声检测技术具有成本低、设备轻便、操作安全等优点,在天然气管道焊缝检测中的局限性:比较难检测出粗晶材料焊缝中存在的问题、检测存在盲区、缺陷定性还有待深入研究等。

3 无损检测技术应用及选用原则

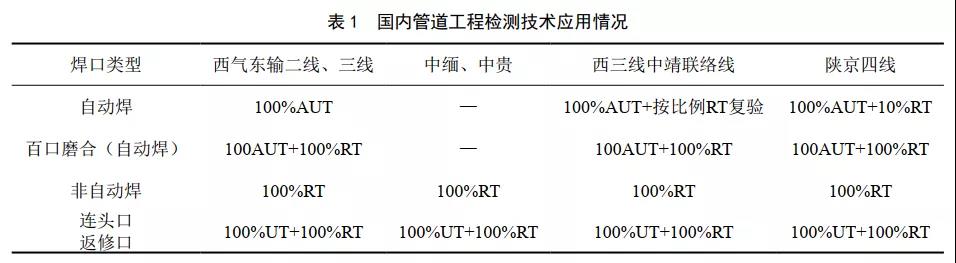

3.1 国内管道工程检测技术应用情况(表 1)

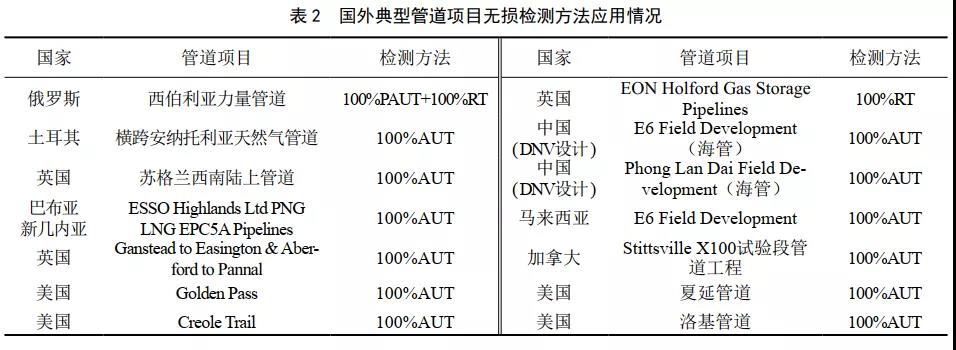

3.2 国外典型管道项目无损检测方法应用情况(表 2)

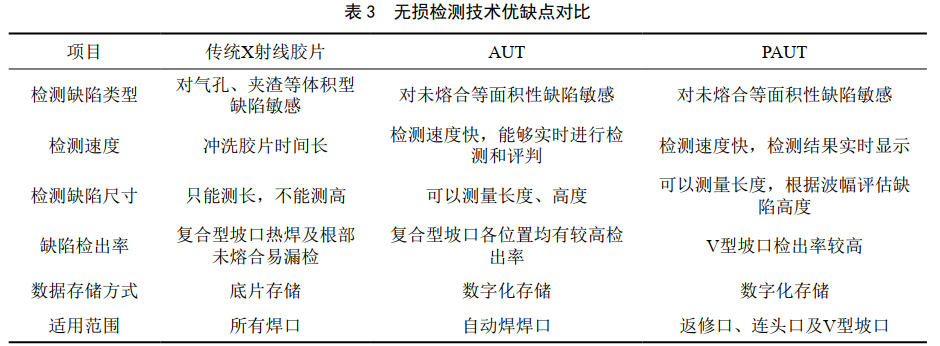

3.3 无损检测技术优缺点(表 3)

3.4 无损检测技术选用原则

(1)合规性为首要。对于不同地段、不同环焊缝类型采用的检测技术和检测比例,以及验收标准必须满足所采用的管道设计规范或施工规范。

(2)技术适宜、经济合理。不同的焊接工艺易产生的危害性缺陷类型不同,为检出危害性缺陷,应针对不同的焊接工艺选取最为适宜的检测技术。不同的检测技术发现缺陷的能力不同,规范允许的缺陷存在并不会导致焊缝失效,而且不必要的过度返修对工程有害无利。

(3)常规的RT检测底片不便保管、容易丢失,手工UT检测数据无法存储,均不利于管道的完整性管理,技术成熟前提下,应尽量采用数字化无损检测技术,这也符合数字化管道建设要求。

4 无损检测技术发展趋势

智能技术与信息技术的发展使无损检测技术变得简单好用,但还要在原有技术上进行创新,积极探索绿色环保技术。无损检测仪器厂家必须具备精品意识,以高端产品制造为主导。当前面临的主要问题是检测仪器研发力度较弱,多是一些重复产品,与世界发达国家相比,始终处在落后状态。天然气管道在未来仍然呈现蓬勃发展态势,因此不仅需要做好无损检测技术研究工作,还需要加强仪器设备研究的针对性,尤其内部结构与部件还需要深入研究。

来源:《管道保护》2020年第5期 作者:马强