安全附件制造单位许可条件

浏览量:3213次发布时间:2020年02月28日

安全附件制造单位许可条件

F1 基本条件

F1.1 人员

F1.1.1 质量保证体系人员

制造单位应当根据申请许可产品制造过程与质量控制的需要,在管理层设置并且任命质量保证工程师。根据需要设置设计、工艺、材料、理化、焊接、热处理、无损检测、设备和计量、装配、检验与试验等质量控制系统,配备相应责任人员;相关责任人员由具有相应能力的技术人员或者具有相应资格的人员担任,应当熟悉安全附件制造相关的法律、法规、标准和本单位质量保证体系文件,拥有所负责工作相关的专业教育背景和工作经验,熟悉任职岗位的工作任务和要求,并且对质量保证工程师负责。

其中还应当符合以下要求:

(1)质量保证工程师应当具有化工机械、流体机械、机械制造、金属材料等相关专业知识,熟悉产品生产质量控制过程;A级制造单位质量保证工程师应当具有高级工程师职称,具备5年相关工作经历;其他制造单位质量保证工程师应当具有工程师职称,具备3年相关工作经历;

(2)质量控制系统责任人员中,设计、工艺、材料、检验与试验责任人员应当由工程师以上技术人员担任;无损检测责任人员应当具有与产品无损检测项目相适应的Ⅱ级以上特种设备无损检测人员资格。

F1.1.2 专业技术人员

需要设置技术负责人的,技术负责人应当由具有化工机械、流体机械、机械制造、金属材料等相关专业知识的工程师以上技术人员担任;熟悉制造产品技术特点与生产过程,能够处理产品技术问题,负责产品安全技术指标的实现。制造单位应当按照产品需要,配备足够数量的技术人员、检验人员以及相应的技术工人。

F1.1.3 焊工

产品有焊接要求的,从事产品承压部分或者非承压部分与承压部分连接部位的焊接、阀门密封面焊的焊工,应当持有特种设备焊接作业项目的《特种设备作业人员资格证》,持证人员的项目满足制造要求。

注F-1:钎焊操作人员应当具备2年以上实际钎焊操作工作经验。

F1.2 生产场地

制造单位厂房建筑面积不少于1000m2,具有与产品制造相适应的库房、材料存放场地和机加工、焊接、装配、压力试验、功能性能试验及检验等分区工作场地并且满足以下要求:

(1)存放原材料和外购件的专用场地,材质不同的材料以及待验区、合格区和不合格区有明显标志,并且有效隔离;

(2)存放和加工不锈钢材料、半成品的场地,有防止磕碰、划痕等措施;

(3)铸锻件加工前表面处理有专门场地;

(4)气体切割下料区域,应当与机加工区域隔离;

(5)机加工场地应当有保证加工件合理码放流转的区域,待检验件、合格件与不合格件应当有效隔离,高精度机加工设备区域应当保持洁净;

(6)焊接工作及热处理区域、其他特殊化学、加热、冷却处理区域应当与机加工区域有效隔离;

(7)装配工作区域有明确流程标记,各种零部件存放区域有明确标识;

(8)压力试验、性能试验区域与其他工作区域有效安全隔离,并且有安全防护措施;

(9)有满足产品检验检测、理化检验要求的区域和理化分析试验室;

(10)制造禁油、禁脂类产品时,应当有专门防止污染的生产制造区域、车间和库房。

F1.3 生产设备

制造单位应当根据需要,配备相应的生产设备,如下料、机械加工、焊接、成型、热处理、表面处理等设备。其中热处理设备应当配有自动记录温度曲线的测温仪表。

制造单位应当根据产品制造需要,配备相应的工艺装备,如胎模具、焊接辅助设备、耐压试验工装等。

产品有焊接要求的,制造单位应当有焊接材料需要的烘干和保温设备以及适应制造需要的焊条保温桶。

制造单位应当具有在产品上做许可标志和产品标准所规定标志的专用设备及工器具。

F1.4 检验与试验装置

制造单位应当根据产品材料验收、工序间检验、出厂检验的需要,配备与其相应的检测仪器装置,包括理化检验装置、无损检测装置、测温仪、几何尺寸检测仪器等。

计量器具的品种、数量、精度等应当与产品检验项目的需求相适应,并且在检定、校准的有效期内使用。

产品标准要求的试验项目包括耐压(压力)试验及气密性试验时,制造单位应当配备与其相适应的耐压(压力)试验及气密试验专用装置。装置所能达到的最高试验压力以及气密性试验配备的气源应当与产品试验要求相适应。进行压力试验的系统试验设备(装置)上应当配备至少2只符合产品标准要求精度等级的压力仪表。。

F1.5 工艺技术要求

F1.5.1 法规和标准

制造单位应当持有与产品制造相关且为有效版本的法律、法规、规章、安全技术规范和标准。

产品标准的采用应当符合以下要求:

(1)采用符合安全技术规范要求的国家标准、行业标准;

(2)采用企业标准(包括自行制定的或者由国外先进标准转化的企业标准)时,制造单位应当进行标准与相应安全技术规范基本安全要求的比对,在产品档案中提供符合相应安全技术规范基本安全要求的符合性申明及比照表。

F1.5.2 设计文件

产品应当满足相应的安全技术规范、标准的要求。

制造单位应当具有完整的设计文件,如产品设计图纸、设计计算书、产品说明书。采用外来设计文件制造的,须有对外来设计文件符合安全技术规范标准的确认。

F1.5.3 工艺文件

制造单位应当根据产品制造需要,编制工艺流转卡或者检验卡、焊接工艺规程等工艺文件和质量计划;关键工序应当有明确的制造工艺、作业指导书和检验工艺。

F1.5.4 制造基本要求

安全附件产品制造应当满足以下要求:

(1)对材料和零部件有出入库验收程序和检验记录;

(2)机加工前对材料及关键零部件有确认材质的检验工艺,确保材质符合设计要求;

(3)焊接或者硬质合金堆焊,需进行焊接工艺评定,有相应的焊接工艺和作业指导书;

(4)焊接前后需要进行热处理时,有热处理工艺和相应的检验工艺;

(5)装配过程有装配工艺和作业指导书;

(6)产品有洁净要求的,需制定专门工艺,保证达到设计规定的要求;

(7)性能检验和出厂检验,应制定检验工艺和作业指导书,采用专用检验装置时,需对人员进行专业培训后方可操作。

F1.6 试制产品

首次及增项申请制造许可的单位,应当在鉴定评审前完成产品试制工作。试制产品参数应当满足申请产品级别所对应的产品范围。具体要求见相应的专项条件要求。

F1.7 换证产品

换证单位在持证期间必须有对应持证级别的产品制造业绩,否则需按本条件要求重新试制产品。换证产品业绩数量为提供用户的产品数量,不包括取证时的试制产品。具体要求见相应的专项条件要求。

F2 安全阀专项条件

F2.1 人员

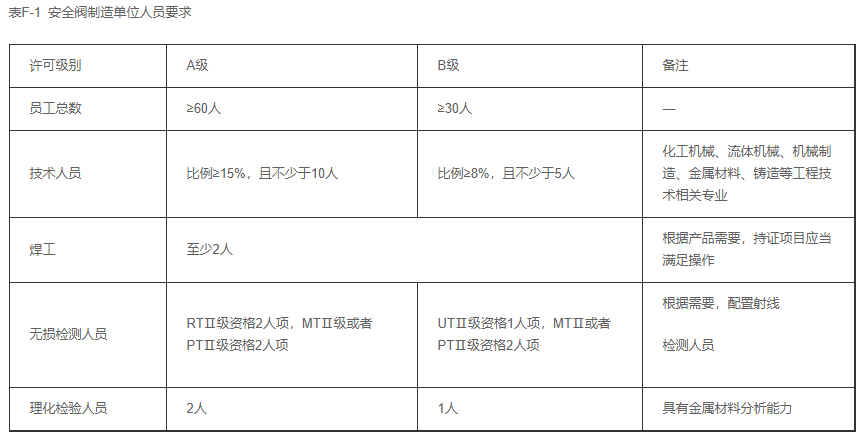

安全阀制造单位人员要求见表F-1。

F2.2 设计能力与生产设备

F2.2.1 设计能力

A级制造单位,应当设置设计开发的部门,设计人员不少于5人;设计人员应当掌握所制造产品的标准技术要求、产品结构和强度安全性能要求,能够进行强度校核等计算工作。

B级制造单位,设计人员应当掌握所制造产品的标准技术要求、产品结构和强度安全性能要求,应当具备产品设计与工艺设计转化能力。

F2.2.2 生产设备

制造单位应当具备满足产品要求的焊接、密封面堆焊和加工,低温处理、阀体、阀座和阀芯的机械加工,装配以及阀门整机产品试验和检验能力;涉及禁油、禁脂的阀门制造单位应当具备脱脂清洗能力。

上述工序不得分包。

F2.2.2.1 主要生产设备

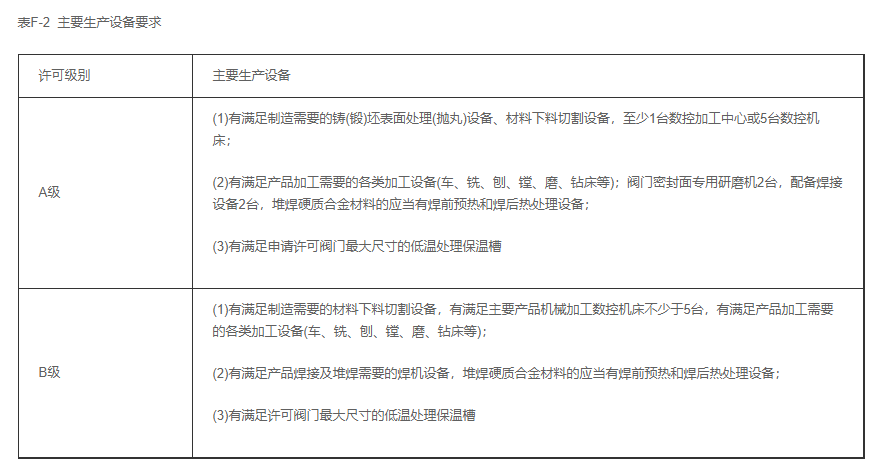

A级、B级制造单位主要生产设备要求见表F-2。

F2.2.2.2 专项工艺装备

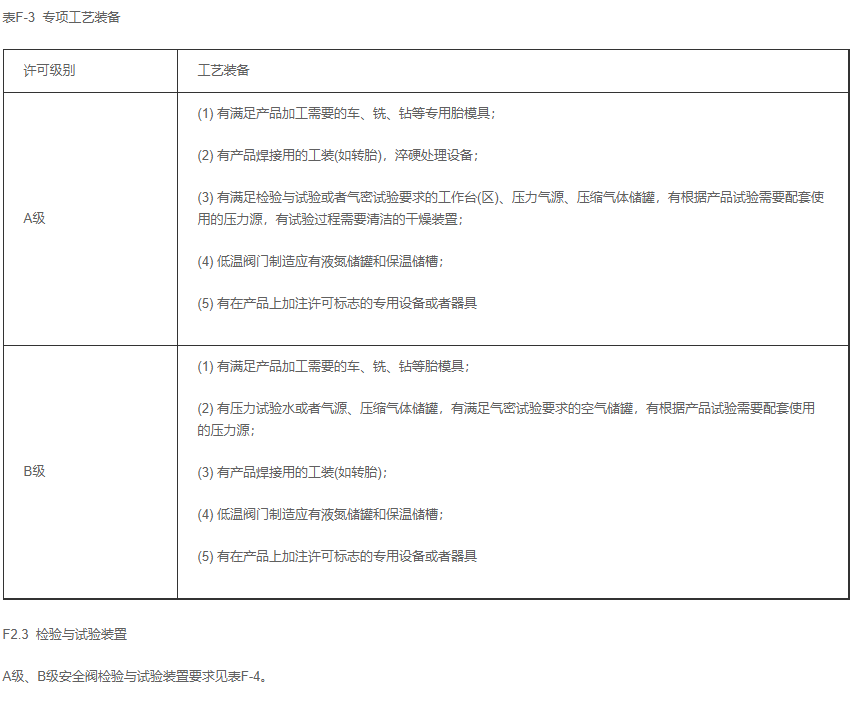

A级、B级制造单位专项工艺装备要求见表F-3。

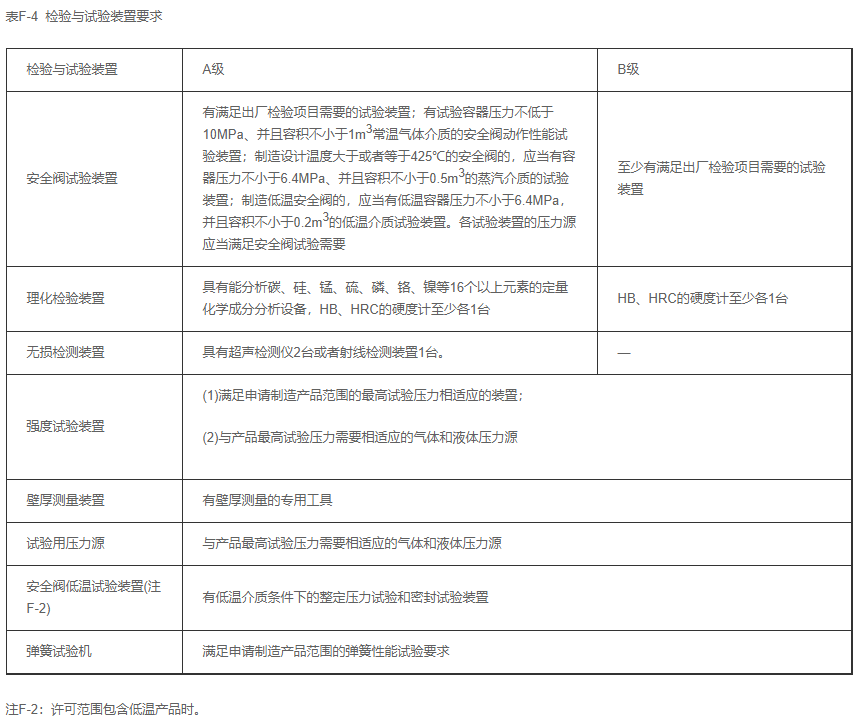

F2.4 试制产品

根据许可级别范围,制造单位对每一结构形式(型式)的安全阀,结合公称压力与公称尺寸参数,至少生产2个规格以上满足覆盖条件且有代表性的试制品,每个规格不少于5台。

F2.5 换证产品

制造单位持证周期内应当持续制造许可范围的各种结构型式的产品,数量均不少于5台,并且按安全技术规范要求提供型式试验报告;持证期间某种结构型式的产品制造数量少于5台,该结构产品应当按首次取证(或者增项)处理。

申请免鉴定评审的制造单位,应当满足3.6.3.2条要求,同时还应提交可核查的许可周期内制造业绩证明及相应型式试验报告,制造许可范围的各种结构型式的产品,每年制造数量均不少于3台。

F3 爆破片装置专项条件

F3.1 人员

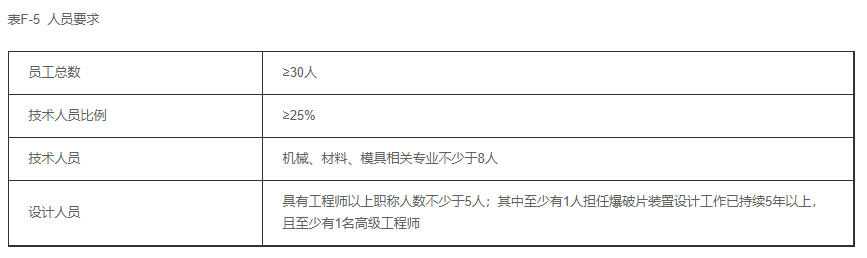

爆破片装置制造单位人员要求见表F-5。

爆破片装置有焊接要求时,制造单位应当至少具有2名持证焊工,持证项目应当满足产品焊接的要求。

爆破片装置的产品标准有无损检测要求时,制造单位应当具有超声检测Ⅱ级、渗透检测Ⅱ级资格的无损检测人员各不少于2人项。

F3.2 生产设备

制造单位应当根据爆破片装置型式设置相应生产工序,并且具备原材料理化检验、下料、成型、开缝、刻槽、焊接、机械加工、热处理、装配、无损检测、爆破试验和最终检验的能力。

上述工序,除原材料理化检验、无损检测和夹持器的机械加工外,其它工序不得分包。

F3.2.1 主要生产设备

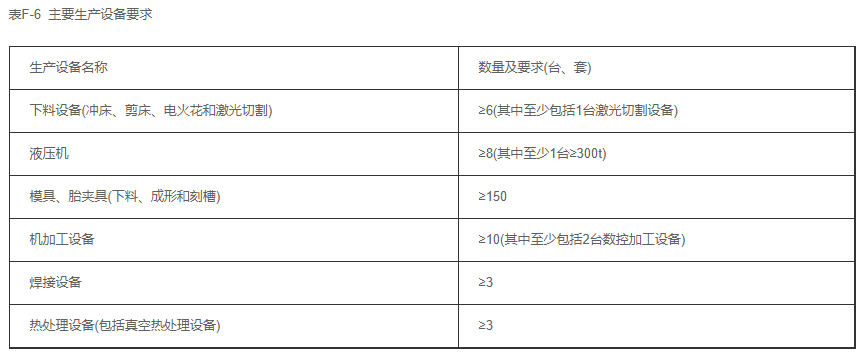

制造单位的主要生产设备应当满足产品制造需要。

制造单位主要生产设备数量要求见表F-6。

F3.2.2 专项工艺装备

制造单位应当拥有满足产品加工需要的专项工艺装备和存放各类工艺装备、模具、胎夹具的空间、架具等存储条件。

F3.3 检验与试验装置

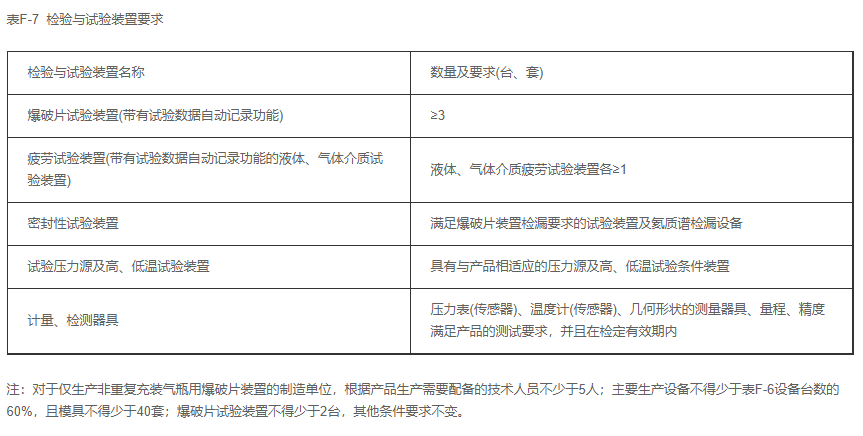

制造单位应当具有与申请范围相适应的气、液相试验介质的爆破片装置的爆破试验能力。

制造单位检验与试验装置要求见表F-7。

F3.4 试制产品

制造单位应当根据申请的许可范围,对每种型式爆破片装置试制不少于3个规格,每个规格不少于10件样品。试制样品的材质、规格、压力、温度等参数在其申请许可范围应具有代表性。

F3.5 换证产品

制造单位持证周期内应当持续制造许可范围内的产品,按安全技术规范要求提供型式试验报告;持证期间无产品制造业绩时,按首次取证(或者增项)处理。

申请免鉴定评审的制造单位,应当满足3.6.3.2条要求,同时还应提交可核查的许可周期内制造业绩证明及相应型式试验报告。在持证期间,持证单位许可项目的产品每年生产不少于2个批次。

F4 紧急切断阀专项条件

F4.1 人员

紧急切断阀制造单位人员条件应当满足基本要求,其他人员条件与要求同F2.1。

F4.2 生产设备

制造单位生产设备应当满足基本要求,具体要求同F2.2。

F4.3 检验与试验装置

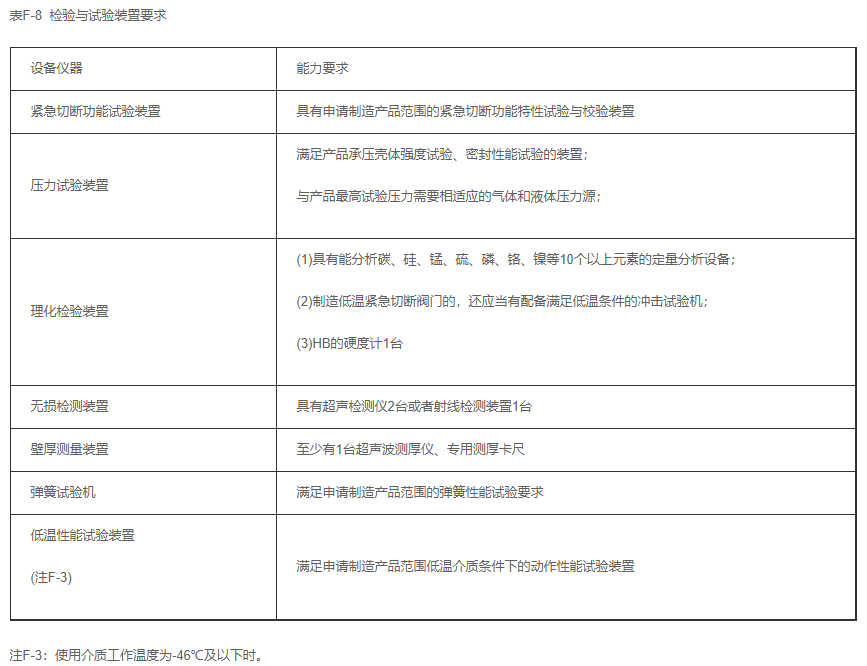

制造单位应当具有与申请范围产品相适应的阀体强度试验、阀门出厂试验、紧急切断功能等的检验与试验装置。

制造单位紧急切断阀检验与试验装置要求见表F-8。

F4.4 试制产品

根据许可级别范围,制造单位对每一结构形式的紧急切断阀,结合公称压力与公称尺寸参数,至少生产2个规格以上满足覆盖条件且有代表性的试制品。

F4.5 换证产品

制造单位持证周期内应当持续制造许可范围的各种结构型式的产品,并且数量均不少于5台;持证期间某种结构型式的产品制造数量少于5台,该结构产品应当按首次取证(或者增项)处理。

申请免鉴定评审的制造单位,应当满足3.6.3.2条要求,同时还应提交可核查的许可周期内制造业绩证明及相应型式试验报告。制造许可范围的各种结构型式的产品,每年制造数量均不少于3台。

F5 气瓶阀门专项条件

F5.1 人员

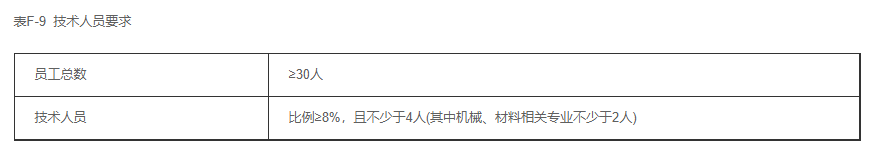

气瓶阀门制造单位技术人员要求见表F-9

F5.2 生产设备

气瓶阀门生产工序包括原材料的采购与验收、阀体锻压成型、机械加工、装配、性能试验、最终检验等。制造单位应当具有满足批量生产的设备能力,一般(批量产品)采用生产线方式生产。

主要生产及检验工序不得分包。

F5.2.1 主要生产设备

制造单位应当具备成品组装、性能检验等工位的生产线,并且满足以下要求:

(1)具有带温控装置的加热炉、锻压成型设备(该设备有自动化机械手)、不少于两台多工位阀体自动加工设备或者不少于15台数控机床(阀体采用多工位阀体自动加工设备或者数控机床加工)、阀杆和阀芯自动加工设备、表面处理设备等;具备一定数量与生产匹配的工装夹具;

(2)液化石油气瓶阀、液化二甲醚瓶阀有至少3台多工位阀门自动加工设备,有产品自动组装线;

(3)低温阀有材料低温处理设备;

(4)制造高纯气体产品用瓶阀具有满足其清洁度要求的清洗设备和氮气试验系统。

F5.3 检验与试验装置

制造单位应当具备产品检验和试验所需设备和器具,能够按照相应标准要求,具有全项目试验测试的能力并且具有批量试验能力。

制造单位至少应当具有启闭力矩测定装置、气密性试验机、耐振性试验机、高低温试验机、耐压试验机、耐用性试验机、盐雾试验机、安全泄放装置试验装置、万能试验机、全定量化学成分光谱分析仪、游标卡尺、螺纹环规、影像测量仪、螺纹塞规、力矩扳手、密度分析天平、非金属密封件质量检验装置与仪器等;液化石油气瓶、介质为二甲醚气瓶的瓶阀,其气密性试验和进出口螺纹检验装置还应当有自动记录装置;氧气瓶阀应当有氧气压力激燃试验装置;低温绝热气瓶用集成阀应当有低温测试装置。

F5.4 试制产品

气瓶阀门每个规格试制产品不少于200只。

F5.5 换证产品

制造单位持证周期内应当持续制造许可范围内的产品,按安全技术规范要求提供型式试验报告;持证期间无产品制造业绩时,按首次取证(或者增项)处理。

申请免鉴定评审的制造单位,应当满足3.6.3.2条要求,同时还应提交可核查的持证期间不间断6个月的持续生产的制造业绩证明及相应型式试验报告。