焊缝横向裂纹的超声波解决方案

浏览量:3939次发布时间:2020年11月24日

导读

焊接横向裂纹是焊接裂纹的一种,它不仅给生产带来困难,而且可能带来灾难性的事故。

裂纹是焊接中最危险的缺陷之一,它不仅严重的削弱了工件的承载能力和腐蚀能力,即使不太严重的裂纹,由于使用过程中造成应力集中,则成为各种断裂(脆性断裂、塑性断裂、疲劳断裂和腐蚀断裂)的断裂源,造成设备的低应力破坏。

为此,需要探伤人员具有斜角探伤的理论和实践经验及熟练的操作技艺,同时还要具备高度的责任心,在检测每个工件时,都必须先了解焊接工艺方法和易产生缺陷的部位,并对出现的反射波形具有综合分辨能力,只有这样才能保证被探工件内部质量。

下面主要介绍一下超声波A型脉冲反射法横向裂纹检测:

一、探伤原理及方法选择

1.探伤原理

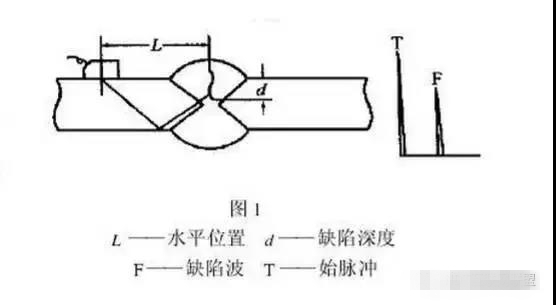

超声波在焊缝内传播时,焊缝中所传播的声程在仪器荧光屏时间扫描轴线上显示出来,并给予限制,一般选择的声程应全部覆盖焊缝,这样如果焊缝内有缺陷,荧光屏上即产生缺陷反射回波(图1)为此,需要探伤人员具有斜角探伤的理论和实践经验及熟练的操作技艺,同时还要具备高度的责任心,在检测每个工件时,都必须先了解焊接工艺方法和易产生缺陷的部位,并对出现的反射波形具有综合分辨能力,只有这样才能保证被探工件内部质量。

下面主要介绍一下超声波A型脉冲反射法横向裂纹检测:

一、探伤原理及方法选择

1.探伤原理

超声波在焊缝内传播时,焊缝中所传播的声程在仪器荧光屏时间扫描轴线上显示出来,并给予限制,一般选择的声程应全部覆盖焊缝,这样如果焊缝内有缺陷,荧光屏上即产生缺陷反射回波(图1)

2. 仪器探头及方法选择

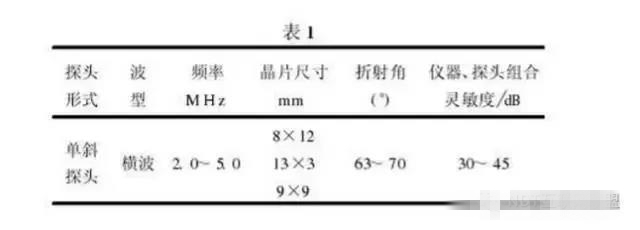

采用A型脉冲反射式超声波探伤仪,要求仪器性能指标应符合专业标准规定和技术条件要求,探头采用单斜探头,方法选用直接接触法,探头晶片尺寸、频率、折射角、仪器探头组合灵敏度要求见表1。

探测频率高,则声束指向性好,便于发现和分辨微小缺陷,折射角的选择应使探头与焊缝距离尽可能小,而且声束方向应尽可能与缺陷最大反射面垂直,探头tgΒ值的测定应在2N以外进行。

焊缝探伤一般采用横波多次反射法进行。

二、A型脉冲反射法横向裂纹的扫查方法

为了提高横向裂纹的检出率,准确判定横向裂纹,本文总结了如下几种扫查方法:

1、带余高焊缝平行扫查

采用超声检测时,横向裂纹很难发现,这是由于焊缝余高的存在及横向裂纹的位置,当采用斜平行扫查时,波幅不高而容易漏检。

日常检测中,为了保证重要焊缝横向裂纹的有效检出,一般将所有焊缝余高全部打磨平整,保证探头可在焊缝上做平行扫查,进而提高横向缺陷的检出率。

(焊缝余高去除后MT显示横向裂缝 图2)

2、带余高焊缝斜平行扫查

为了有效检出焊缝余高中的横向裂纹,检测时,可在焊接接头两侧边缘分别布置探头,且使探头与焊接接头中心线成10度20度,进行两个方向的斜平行扫查。

3、去掉焊缝余高后的平行扫查

将焊缝余高磨平,在焊缝上探测是检查横向裂纹的最为有效的方法。

检测时,将探头放在焊缝及热影响区上,进行两个方向的平行扫查。

4、双探头横跨焊缝的交叉扫查

在焊缝两侧各放置一个探头,一般要求两个探头K值的实测值相同,以保证入射声束经缺陷反射后能最大限度地被接收探头所接收,并易于定位。

检测时,要保证两个探头的声束轴线相交于要检测的部位,两个探头一发一收,在焊缝两侧同时进行同向平行于焊缝中心线的移动,这样可以检测出焊缝的横向缺陷,这种扫查方式称为交叉扫查。

三、伪缺陷信号的识别

假缺陷反射波信号同样也是干扰缺陷判别的一个问题,为解决此问题介绍以下两种鉴别方法供参考:

(1) 焊缝探伤中常在荧光屏上出现非缺陷信号,这些信号往往是由焊缝余高或焊缝两侧凹陷和疤痕所形成的反射信号,如不正确判别往往可能误判,造成一些不必要的浪费。

在解决这个问题时要特别精确地确定声程距离,根据水平位置来确定深度,以此来判断是否是缺陷反射波。

(2)若可以直接接触,用手沾上耦合剂轻轻拍打焊缝两侧,如果荧光屏上被认为是缺陷反射波的信号出现跳动,则说明这个信号是边角反射信号,而非缺陷信号