了解相控延时超声无损检测技术

浏览量:3005次发布时间:2020年11月11日

相控延时无损检测的必要性

传统的超声无损检测技术在医疗、管道、精密机械等行业已经得到广泛应用,而该技术在有些情况则有诸多局限。

例如,超声波探伤对构件的几何形状有一定要求,结构越简单、越规则越有利,但当超声波探头与构件的接触不良,且使探测波相互干扰、传播路径杂乱,不易辨别,导致探测准确性不佳。

因此,有必要对传统的超声检测技术进行革新,使其更有效的适应复杂的工作环境,有较好的解决办法。

而基于相控延时原理的超声无损检测则提供了便捷途径,本文即对其技术原理及应用实践展开研究。

相控延时超声无损检测技术原理

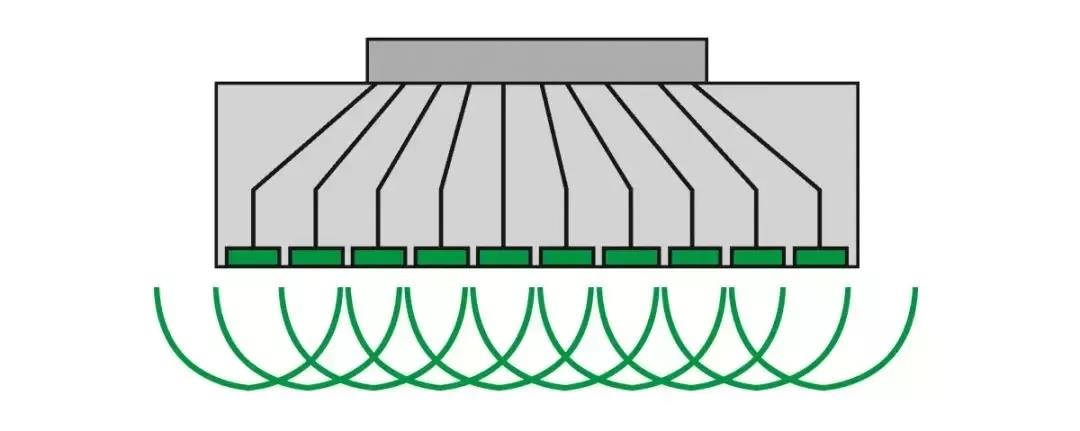

传统的超声无损检测技术一般只有1个检测探头,依靠移动探头来进行全面检测;

而相控延时技术则是有1组探头,这1组探头按规则排列为1个阵列,通过各个探头发出及接收信号,能够适应设备的不规则形状,实现其无损探伤检测。

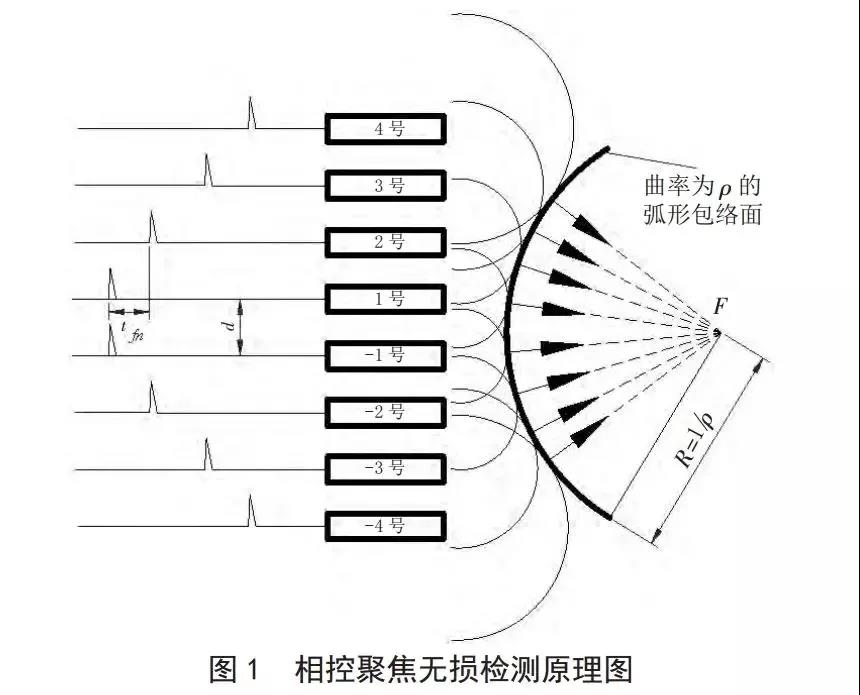

图中所涉及的相控延时检测技术应用8个检测探头,对于支架立柱、构件孔、弧形过渡带等带弧度的构件检测,应用的是相控聚焦原理,其原理如图1所示。

其中1到4号及-1到-4号代表8个检测探头;ρ指检测带弧度设备的曲率;R指带弧度设备的半径;F指焦距;d指阵元间距;t指延时时间。

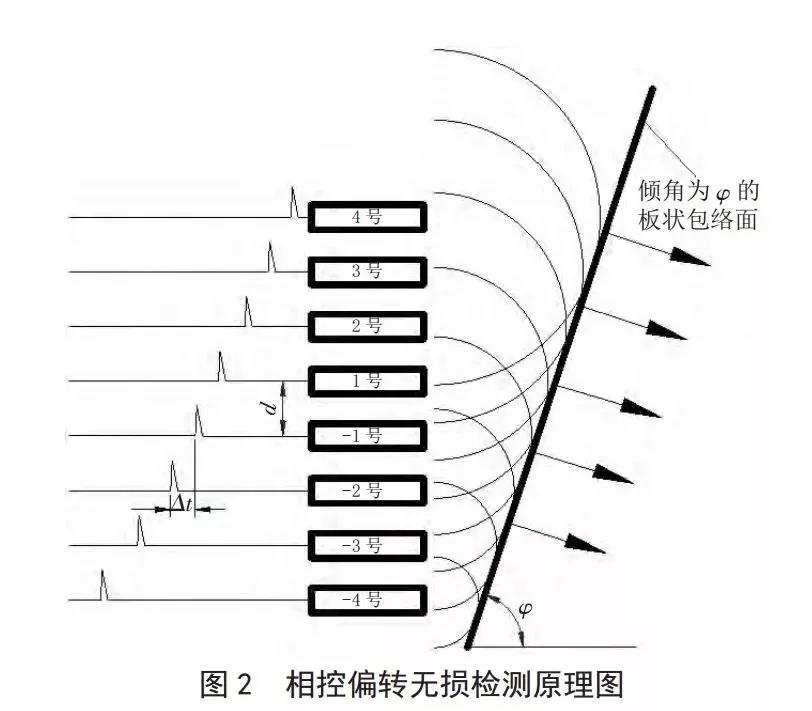

而对于支架顶梁、前探梁、护板等构件,则应用的是相控偏转原理,如下图2所示。

图中φ指直线构件的倾角。

应用相控聚焦及相控偏转原理,可实现对液压支架各类型几何形状构件的无损探伤,对于复杂几何形状,可同时应用两种原理,依据构件的不同曲率和不同倾角,组合探测设备损伤。

且该技术摒弃了传统超声探测技术的移动探头才能探测的缺陷,而是通过不同探头的延时时间来探测,且探头发射的球面波可进行数字成像,可实现探测结果的可视化,更加先进便捷。

应用实践

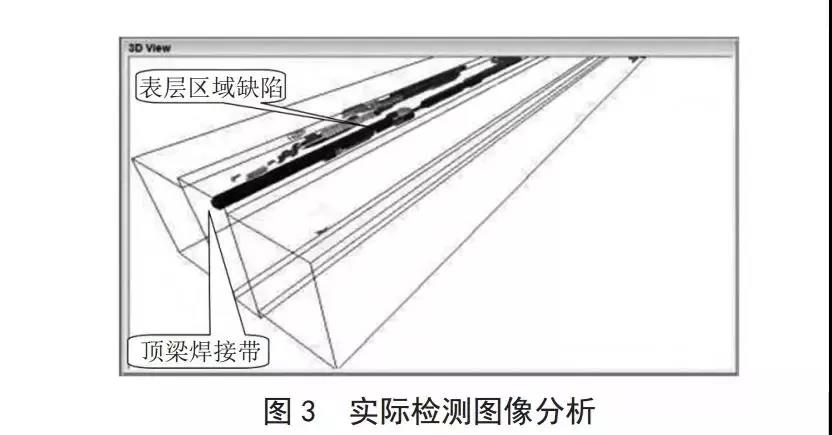

依据相控延时超声无损检测技术,对某矿综采工作面的液压支架展开检测实践,并进行图像的输出及分析。

检测区域为液压支架某顶梁焊接区域,该焊接区域原为顶梁开裂区域,支架升井大修期间进行了焊接,支架安装于新工作面后,该焊接带位于2台相邻支架的接触区域,由于相邻支架间隙较小,普通肉眼观测及其他检测方式无法触及,故应用相控延时超声无损检测技术对其焊接带的损伤情况进行检测。

根据检测后形成的数字图像,如图 3 所示。

分析可知:该焊接带已出现发育缺陷,焊口出现微小裂隙,且焊接带右侧缺陷发育程度比左侧缺陷发育程度较大,已出现开焊的可能。因此,应对该支架顶梁焊接带进行修复(重新焊接),如果检修不及时,顶梁焊接区域可能先由右侧边沿开焊,并逐渐向内部发展,并逐渐发育成焊口开裂,导致支架顶梁损坏,影响支架的正常操作和使用。

小结

材料会在潮湿、酸性、动压等恶劣环境的影响下,架体构件会因为疲劳损伤出现各类微小裂隙,并发展成为支架构件的变形、撕裂甚至断裂等严重损毁。

传统的超声无损检测技术在设备探伤方面存在诸多局限。

而相控延时超声无损检测技术依据相控聚焦及相控偏转原理,可实现对各类型几何形状构件的无损探伤,且探伤结果精确、可视。