简单了解目视检测操作

浏览量:5324次发布时间:2020年11月03日

操作准备说明

本文请忽略相关参考标准,仅作为检测操作规则的基本操作方法学习使用。

本文涉及对金属材料熔融焊缝的目测检查,检查通常在同一焊接条件下的焊缝上进行,除非由比如应用规范所要求或经协议双方所同意,也可以在焊接过程的其它阶段进行。

确定参考标准的使用

凡是进行无损检测方法检测,都需要参考相关检测标准,这里因只讲相关目视检测操作规范,因此不进行标准罗列,避免读者被误导!

操作中,在适当场合引用的参考标准必须在相关报告后面列出,对于无日期的参考规定,可以引用其出版的最新版本

检测条件规定

表面照度最小为350lx,建议为500lx。

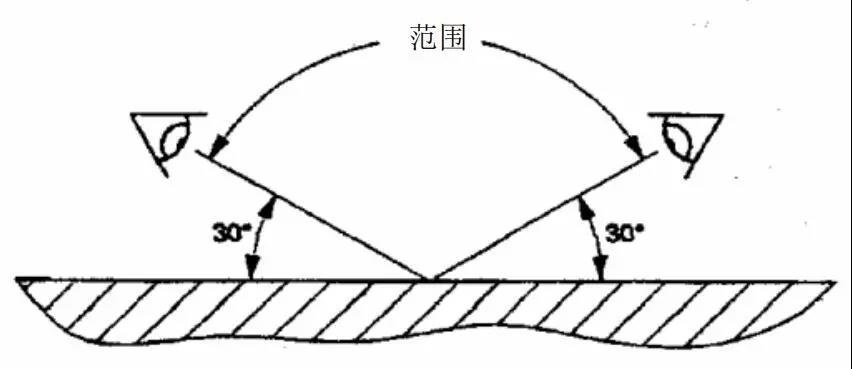

进行直接检查时,眼睛最好位于距离检查表面 600mm处,观察角度不小于约30°,见图1。

(图1)

使用光纤检查镜作远距离检查时,光纤或摄像机属于附加要求,须由应用标准所指定或经协议双方所同意。

如果要求在全县和背景之间获得好的对比度和立体效果,则须使用附加光源。

在有疑问时,可以使用目测检查作为其它无损检测方法的补充对表面缺陷进行检查。

检测人员的要求

此处以欧标为例,按照欧洲标准,进行检查的人员必须:

a)熟悉相关标准、规则和技术规范;

b)被告知所使用的有关焊接程序;

c)按照EN 473的要求必须具有好的视力,并且须在每过12个月后检查一次。

目视检测 - 总则

查范围必须由应用标准事先规定,或经协议双方同意。

检查员必须接近焊缝作必要的检查,并取得生产文件。

在可能实际接近的情况下,在同一焊接条件下检查焊缝,有时有必要在表面处理后再作检查。

目测检查接缝的准备

在焊接之前需要进行目测检查时,必须检查:

a)是否满足在焊接程序技术规范,即相关选定标准中指定要求所准备的焊缝形状和大小;

b)熔融面和相邻面是否清洁;

c)待焊接的零件是否按照图纸或说明已经相互固定。

焊接时的目测检查

需要的话,在焊接过程中可以进行以下检查:

a)焊接金属的每道或每层在被另一焊道覆盖之前是否清洁,特别要注意焊接金属和熔融面之间的连接。

b)不能有可见缺陷如裂缝或凹坑,如发现这些缺陷,必须汇报以便在进一步焊接之前采取救治行动。

c)焊道之间以及焊缝和母材之间的过度在焊接下一焊道之前须有满意的熔融状态;

d)凿槽的深度和形状必须符合焊接工艺规程(WPS)要求或与原先槽的形状相仿,以保证能按照规定完全清除焊接金属。

完成焊缝的目测检查

检查完成焊缝以决定其能否满足经协商的接受标准。

如果不能达到应用标准的范围或双方的协议要求,则需详细检查的项目。

1.清洁和熔修

检查焊缝的以下方面:

a)所有的焊渣是否经人工或机械方式去除,这可以防止缺陷被遮盖;

b)是否有工具印痕或打击痕迹;

c)当需要焊修时,使焊缝过热以避免研磨,同时可以避免研磨痕迹和不平整表面的产生;

d)对于需要熔修整平的角焊和对焊焊缝,接缝是否与母材合并光洁没有凹陷。

2.外形和尺寸

检查焊缝的以下方面:

a)焊接面的外形和任何加强焊缝的高度是否满足接受标准的要求(参见1);

b)焊接表面是否规则、波纹标记的图案和间距是否均匀并满足目测外观要求,最后层和母材之间的距离或焊道位置是否按照焊接工艺规程 (WPS)的要求进行测量;

c) 焊缝宽度在整个焊缝上是否连续并满足焊接图纸或接受标准的要求。

在对焊情况下,检查焊接准备工作是否已经完全做好。

3.焊缝根部和表面

检查目测可接近的焊缝部分,即单侧对焊的焊缝根部以及焊缝表面是否与接受标准存在偏。

检查焊缝的以下方面:

a)对于单侧对焊的焊缝, 检查渗透、根部焊缝凹度和任何烧穿或收缩凹槽在整个焊缝上是否在接受标准指定的极限范围内;

b)任何咬边是否在接受标准范围内;

c)在焊接表面或受热部位的任何缺陷如裂缝或检测到的孔洞,必要时采用光学辅助方法检查,是否符合适当的接受标准;

d)任何临时焊接到目的物上以方便生产或组装,但会影响目的物的功能的附件必须清除使目的物不受损害。检查固定附件的部位是否存在裂缝等。

4.焊接后热处理

在焊接后的热处理完成后,必须对焊缝做进一步的检查。

修理焊接的目测检查

如焊缝完全或部分未能满足接受标准并须进行修理后,则在修理过程中须对修理焊接的目测检查1至3点所述事项进行详细检查。

1.部分清除焊缝

检查铲除部分是否足够深和长以清除所有缺陷。

必须保证从切口底部至切口端部和侧面的金属焊缝表面有一个渐进的锥度。

切口的宽度和形状须留有合适的凹口用于重焊。

2.全部清除焊缝

检查当彻底铲除有缺陷的焊缝时,不能严重伤及材料,或当清除有缺陷焊缝的材料段时,将插入新的材料段,准备焊接的形状和尺寸必须满足指定的要求。

3.检查

按照原始焊缝在“完成焊缝的目测检查”所规定的同样要求来检查每个修理的焊缝。