涡流自动探伤参数调整

浏览量:7533次发布时间:2020年08月24日

涡流探伤是钢铁冶金行业常用的无损检测方法之一,涡流探伤通常又分为手工探伤和自动探伤2种类型,探头形式上又分为单个线圈形式以及阵列式线圈,阵列式探头目前基本上都是国外进口,国内目前在阵列式探头上制造还有难度!

笔者今天主要阐述一下涡流自动探伤时各种参数的选择!

1. 信号处理

1.1 相位信号处理

在交流载波状态下,利用缺陷信号和干扰信号相位的不同来抑制干扰和检出缺陷的方法称为相位分析法。用的较多的相位分析器件是相敏检波器,也称为周期检波器或选通电路。在动态检测中,钢材传送时的振动会造成检测线圈与钢材相对位置的变化而产生噪声,这种噪声信号的幅度很可能大于微小裂纹引起的信号幅度,所以仅凭信号幅度很难将缺陷信号与噪声信号区分开。

然而,一般缺陷信号与噪声信号的相位是不同的,所以可以利用相位上的差异将两种信号区分开。通过调整控制信号的选通时间,使之与干扰噪声的相位最好相差90°。

1.2调制频率信号处理

利用缺陷信号与干扰信号调制频率的不同来抑制干扰和检出缺陷的方法称为调制分析法。实现调制分析法的器件通常采用滤波器。调制分析法只能用于动态检测中,而且一般要求检测线圈和钢材之间最好具有恒定的相对速度。

利用滤波器进行调制分析时,正确选择滤波器种类和滤波截止频率是十分重要的。如果选择不当,滤波器不仅起不到抑制噪声的作用,还可能去除信号中有用的频率成分。特别需要注意的是,在涡流探伤中由于探伤速度变化、变换检测频率或更换线圈而引起缺陷信号频率变化时,需要重新选择和设定滤波器。

1.3幅度信号处理

利用缺陷信号与干扰信号幅度上的差异来抑制干扰和检出缺陷的方法称为幅度分析法, 在实际探伤仪中,一般将幅度鉴别器放在滤波器的后面。

通过调节抑制电平的高低可抑制不同幅度的干扰信号,但这种抑制干扰的方法有如下缺点:当抑制电平调高时可能使仪器的线性变差,缺陷波形也变成断续了,这种分析方法只能在缺陷信号幅度大于干扰信号幅度时才能使用,当干扰信号幅度大于缺陷信号幅度时不能用。

以上三种常用的信号处理方法,在实际探伤中可根据不同情况进行选择。

当缺陷信号与噪声信号的相位差别较大时,可以采用相位分析法;为了抑制钢材传输或检测线圈运动引起的振动噪声以及钢材电导率和磁导率变化或尺寸变换引起的噪声,可在相敏检波后利用缺陷信号与噪声信号调制频率的差异,采用适当的滤波器将噪声抑制掉;经相敏检波器和滤波器处理的检测信号,除缺陷外,还包括一些微小的噪声信号,为了抑制这些噪声信号,可以设置某一报警幅度,利用幅度分析法将小于这一幅度的检测信号抑制掉。

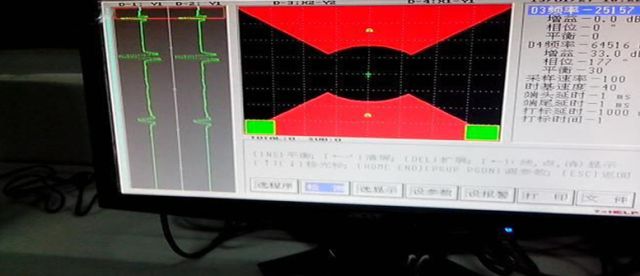

图2 涡流自动探伤参数设置

2. 磁饱和电流的选择

自动探伤时,大多数为穿过式探头,探伤前应根据钢材的材质和规格选择磁化电流,使检测线圈附近的磁通密度达到使钢材饱和磁化所需磁通密度的80%以上。

磁化电流的选择通常也是在通过对比试样的状态下进行。从理论上讲,选择前应首先计算出所检测钢管达到饱和磁化所需的磁通密度,然后按上述要求调整磁化电流,此种方法要进行繁琐的计算。

在实际操作中,可采用简便的调整方法,即在往返通过对比试样中,随着逐步增大磁化电流的同时,观察仪器显示的噪声信号和人工缺陷信号的变化。当噪声信号最小,人工缺陷信号最大时,磁化电流即为基本合适。

按一般规律,外径越大,材料磁特性越软,所需磁化电流就越大,反之则越小。

图3 涡流自动探伤穿过式探头

3. 检测速度

根据电磁感应原理,钢材穿过线圈的速度越高,交变电磁场感应出来的涡电流越强,探伤过程中的信噪比越好,越利于缺陷的检测。但通过线圈的速度过快,会带来以下不利影响:

(1)钢材在辊道上运行速度快,容易发生跳动,可能会产生较大的噪声,使信噪比降低影响探伤的可靠性。

当填充系数选择较小时,在线圈内发生跳动过程中会使钢材贴近检测线圈一侧,灵敏度增高,工件表面的各种噪声容易报警。同时,钢材会远离检测线圈另一侧,致使灵敏度降低,使缺陷漏检,造成质量事故。

当填充系数选择较大时,若钢材平直度不太好,在检测线圈中的跳动很可能会刮伤检测线圈,造成设备故障。

(2)钢管通过检测线圈的速度过快,则缺陷通过检测线圈的时间极短,激励线圈建立起来的电磁场没有足够的时间将缺陷信息反馈到检测线圈,使信号波形内的高频正弦波数量减少,检测灵敏度可能会显著降低。

所以,要根据实际情况选择合适的检测速度,一般控制在2m/s左右为宜。

4. 相位角的设定

相位是涡流检测中一个非常重要的参数,正确选择相位角对于涡流检测结果的准确性意义重大。这里所说的相位角是指将涡流探伤接收到的信号向量偏转的度数。

合适的相位角可以使人工缺陷或者自然缺陷与噪声之间的幅度差别最大,以便获得最佳的信噪比。

但在实际检测过程中,必须用所检钢材的典型缺陷来校验涡流探伤系统,依据典型缺陷的向量来调整相位,使典型缺陷信号的输出为最大幅度。

另外,随着填充系数的改变,应该适当调整相位角,以获得较高的缺陷波幅。

也就是说,在填充系数合适的情况下,以缺陷向量表示的相位角的改变对波幅的变化基本没有影响,然而,当填充系数较小时(采用较大探头检测较小外径的钢材即属于此种情况),相位角的改变对波幅的变化会有较明显的影响。

图4 涡流自动探伤人工缺陷信号显示

5. 结论

(1)在填充系数较小时,为了使检测能够正常进行,应选择较小的相位角尽量提高探伤灵敏度。正常检测时,为了保护检测线圈不被撞坏,同时获得较高的探伤灵敏度和信噪比,通常选取填充系数η为0.80~0.85为宜。

(2)为了保证较好的检测信噪比和检测灵敏度,应根据实际情况选择合适的的检测速度,通常选择2m/s左右。

(3)实际检测时,对涡流检测参数的选择,需要从事涡流探伤的检测人员综合考虑,才能获得较为理想的检测效果。